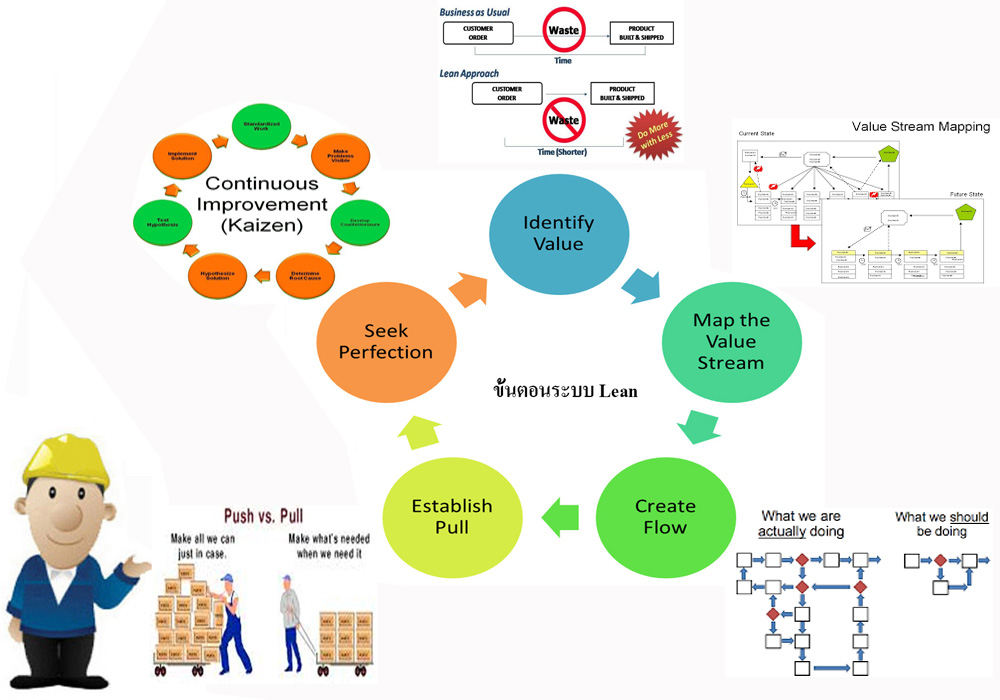

Lean ขั้นตอนการสร้างระบบ Lean (5 Lean principles)

การผลิตแบบลีน (Lean) หมายถึง แนวคิดในการบริหารจัดการการผลิตหรือองค์กร ให้มีประสิทธิภาพสูงสุดโดยปราศจากความสูญเปล่า (Waste) ที่บริษัทโตโยต้าได้คิดวิธีการ โดยมีคำภาษาญี่ปุ่นที่ใช้เรียกความสูญเปล่าว่า มุดะ (Muda) Lean มาจากคำแปลที่ว่า ผอมเพรียวบาง เปรียบเทียบกับคนในความหมายเชิงบวกหมายถึง คนที่มีร่างกายสมส่วนปราศจากชั้นไขมัน ที่ทำให้มีสุขภาพดีแข็งแรงทำงานได้ว่องไวกระฉับกระเฉง และหากนำคำนี้มาใช้ในองค์กรก็จะหมายถึง องค์กรที่ดำเนินการโดยปราศจากความสูญเปล่าในการทำงานในทุกกระบวนการ ทำให้องค์กรนั้นมีความสามารถในการปรับตัวตอบสนองความต้องการของตลาดและลูกค้าได้ทันท่วงที เกิดเป็นประสิทธิภาพที่ดีเด่นเหนือคู่แข่ง ในทุกๆ กระบวนการไม่ว่าจะเป็นกระบวนการทางโลจิสติกส์ หรือกระบวนการในสายการผลิตไปจนถึงตอบสนองความต้องการของตลาดไปถึงลูกค้าแบบทันที โดยเน้นสร้าง ประสิทธิผลสูงสุด และลดการสูญเสียในวงจรการผลิตที่มุ่นเน้นในเรื่องการไหล (Flow) ของงานเป็นหลัก แนวคิดลีนจะเป็นการเปลี่ยนจาก ความสูญเปล่า (waste) ไปสู่ คุณค่า (value) ในมุมมองของผู้รับ ผลงาน ปรับปรุงเปลี่ยนแปลงอย่างไม่รู้จบ

ขั้นตอนการสร้างระบบ Lean แนวคิดพื้นฐานของการผลิตแบบลีนแกนหลักของลีน อยู่บนพื้นฐานของแนวคิดของการปรับปรุงผลิตภัณฑ์และกระบวนการอย่างต่อเนื่องและการกำจัดกิจกรรมที่ไม่เพิ่มมูลค่า "กิจกรรมการเพิ่มมูลค่าเป็นเพียงสิ่งเดียวที่ลูกค้ายินดีจ่ายทุกอย่างเสียและควรกำจัดลดความซับซ้อนลดความซับซ้อนหรือรวมเข้าด้วยกัน ขั้นตอนสำหรับการติดตั้งแบบลีน

ขั้นตอนที่ 1 ระบุมูลค่า (Identify Value) ในการผลิตแบบลีนมูลค่าของผลิตภัณฑ์ จะถูกกำหนดโดยลูกค้าผู้ใช้ปลายทาง ผลิตภัณฑ์จะต้องตอบสนองความต้องการของลูกค้าทั้งในเวลาและราคาเฉพาะ เพื่อดูมูลค่าผ่านความต้องการของลูกค้าต้องการ เริ่มต้นจากคนหรือพนักงานทั่วทั้งองค์กรหาคุณค่า โดยเฉพาะพนักงานในระดับปฏิบัติการ และหัวหน้างานสร้างความเข้าใจ ทำให้พนักงานมีทัศนคติที่ถูกต้อง เป็นขั้นตอนแรกของงานลีน เป็นการระบุคุณค่างานที่สร้าง สามารถทำได้โดยการทำความเข้าใจความต้องการของลูกค้า จากนั้นระบุขั้นตอนในกระบวนการที่นำไปสู่การตอบสนองความต้องการเหล่านั้น

กำจัดของเสีย (Eliminate waste) เมื่อระบุคุณค่างานที่สร้างขึ้นแล้ว ให้เริ่มหาแนวทางในการจัดการเพิ่มกำจัดของเสีย เพราะในงานลีนของเสีย คือ สิ่งที่ไม่เพิ่มมูลค่าให้กับลูกค้า ในระบบลีนของเสียอาจรวมถึงกิจกรรมการทำงานต่างๆ ที่ไม่เกิดคุณค่าต่อลูกค้า เช่น ขั้นตอนที่ไม่จำเป็น เวลารอ และข้อบกพร่อง

ขั้นตอนที่ 2 แผนภาพสายธารคุณค่า (Map the Value Stream Mapping: VSM) การระบุคุณค่าในการผลิตแบบลีนหมายถึง การเข้าใจกิจกรรมทั้งหมดที่จำเป็นในการผลิตผลิตภัณฑ์ที่เฉพาะเจาะจง เพื่อปรับกระบวนการทั้งหมดให้เหมาะสมจากมุมมองของลูกค้าผู้ใช้ปลายทาง หรือพฤติกรรมกลุ่มหมายถึงการเข้าใจสิ่งที่ผู้คนทำและทำไมพวกเขาถึงทำ โดยใช้แผนภาพสายธารคุณค่าช่วยในการวางแผน

ขั้นตอนที่ 3 สร้างการไหล (Create Flow) ปรับปรุงการไหล เมื่อกำจัดของเสียแล้วสามารถเริ่มปรับปรุงขั้นตอนการทำงานได้ ซึ่งหมายถึงการทำให้แน่ใจว่างานดำเนินไปอย่างราบรื่นและมีประสิทธิภาพตลอดกระบวนการของคุณ ในการผลิตแบบลีนหมายถึง การประมวลผลชิ้นส่วนอย่างต่อเนื่องตั้งแต่วัตถุดิบจนถึงสินค้าสำเร็จรูป การดำเนินการครั้งเดียวหรือทีละชิ้น หมายถึงขั้นตอนสร้างการไหลวางแผนงานให้มีการไหลที่ต่อเนื่องอย่างเป็นระบบ ลักษณะที่ลดหรือขจัดความล่าช้าหรือการหยุดในงานที่ผู้อื่นกระทำ

ขั้นตอนที่ 4 สร้างการดึง (Establish Pull) แนวคิดของการดึงในการผลิตแบบลีนหมายถึง การเคารพในการความต้องการของลูกค้า ซึ่งทำให้เราต้องปรับสไตล์หรือวิธีการของเรา เน้นหากมีคำสั่งจึงเริ่มทำการผลิต การผลิตแบบดึงเป็นระบบที่ผลิตสินค้าเมื่อลูกค้าต้องการเท่านั้น ซึ่งช่วยลดสินค้าคงคลังและของเสีย

ขั้นตอนที่ 5 แสวงหาความสมบูรณ์แบบ (Seek Perfection) ในการผลิตแบบลีนหมายถึง ขั้นตอนการปรับปรุงอย่างต่อเนื่อง เพื่อให้มีการทำงานที่ดีมากยิ่งขี้น ทำการปรับปรุงการใช้ประโยชน์ที่เกิดขึ้นจากสี่ขั้นตอนแรก นำมาปรับปรุงระบุและกำจัดพฤติกรรมที่ไม่สร้างคุณค่าที่มีมาในภายหลังอาจทำวนไปจนได้ระบบที่ดีที่สุด เป็นกระบวนการปรับปรุงอย่างต่อเนื่อง

จากขั้นตอนที่เกี่ยวข้องกับการปฏิบัติงานแบบลีน เมื่อทำตามขั้นตอนเหล่านี้จะสามารถปรับปรุงประสิทธิภาพและประสิทธิผลของงาน และสามารถสร้างประสบการณ์ที่น่าพึงพอใจยิ่งขึ้นสำหรับลูกค้าต่อไป

เคล็ดลับเพิ่มเติมสำหรับการทำงานแบบลีน

- ให้ทุกคนมีส่วนร่วมต้องอาศัยการมีส่วนร่วมของทุกคนในองค์กร

- มุ่งเน้นไปที่กระบวนการไม่ใช่การทำงานโดยคนผู้ใดผู้หนึ่งเท่านั้น และต้องไม่มีการกล่าวโทษในกรณีที่คนสร้างปัญหาขึ้นมา ควรมุ่งการระบุสาเหตุที่มาและหาวิธีการในการกำจัดที่สาเหตุของปัญหาเป็นหลัก

- เน้นในการใช้ข้อมูลประกอบการตัดสินใจ ระบบลีน จะไม่เน้นการทำงานที่ใช้ความรู้สึกหรือสัญชาตญาณในการวางแผน แต่จะเน้นเกี่ยวกับการนำข้อมูลที่ได้จากการเก็บรวบรวมจากการทำงานมาใช้ในการตัดสินใจอย่างเหมาะสม

- โครงการที่ทำอาจต้องใช้ระยะเวลาที่ยาวนาน ค้องมีความอดทนในการทำงานที่มีกระบวนการทำงานระยะยาว อาจต้องใช้เวลานานจึงจะเห็นผล

ลีน สามารถช่วยปรับปรุงประสิทธิภาพและประสิทธิผลของงานได้ และสามารถช่วยให้เกิดประสบการณ์ที่เป็นความพึงพอใจยิ่งขึ้นให้กับลูกค้า

การใช้งานแบบลีน จะมุ่งเน้นไปที่การนำสิ่งที่ถูกต้อง ไปยังสถานที่ที่ถูกต้องในเวลาที่เหมาะสมในปริมาณที่เหมาะสม เพื่อให้เกิดกระบวนการทำงานที่สมบูรณ์แบบในขณะที่ลดของเสียและมีความยืดหยุ่นและสามารถเปลี่ยนแปลงได้ ความยืดหยุ่นและความสามารถในการเปลี่ยนแปลงนั้นอยู่ในขอบเขต สำคัญที่สุดคือแนวคิดลีนพนักงานที่ทำต้องมีความเข้าใจและยอมรับอย่างจริงจัง ที่จะมุ่งสร้างผลิตภัณฑ์ให้มีคุณค่าต่อลูกค้า ในด้านวัฒนธรรมขององค์กรในการจัดการแบบลีนจะมีความสำคัญมากกว่าเครื่องมือหรือวิธีการผลิตที่แท้จริง

อ้างอิง

https://www.slideserve.com/nileshrarora/jit-vs-lean-manufacturing-system-addvalue-nilesh-arora

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com