Lean แผนผังสายธารคุณค่า (Value Stream Mapping; VSM)

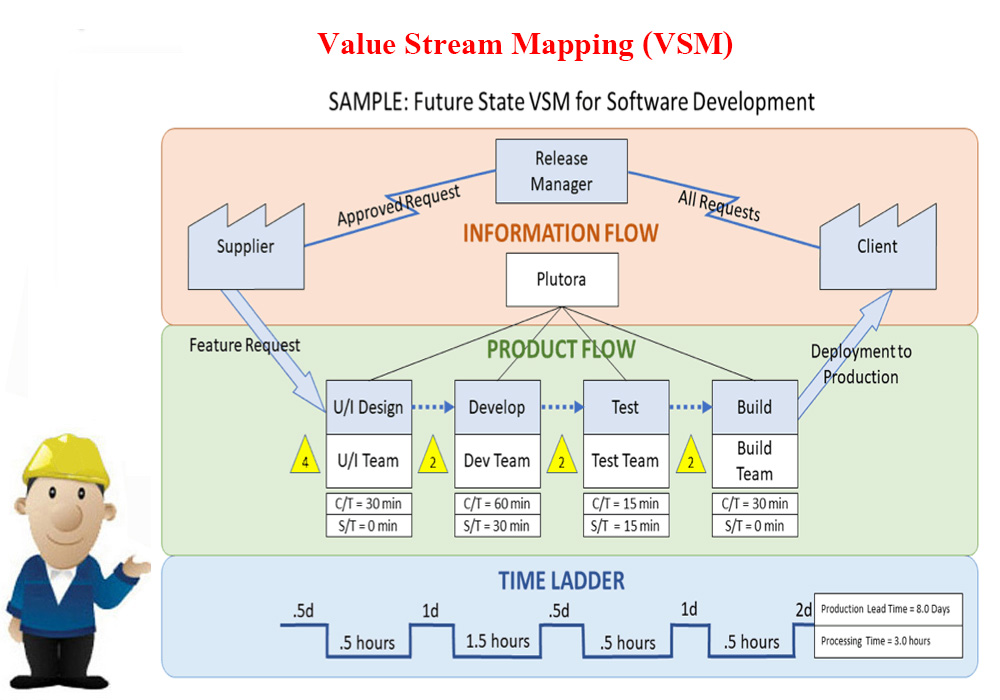

แผนผังสายธารคุณค่า (Value Stream Mapping; VSM) เป็นเครื่องมือที่มีความสำคัญ ในการเริ่มต้นวิเคราะห์กระบวนการโดยทำให้เข้าใจภาพรวมของกระบวนการ (Overall Process) จากมุมมองลูกค้า โดยมุ่งแนวทางปรับปรุงการไหลของทรัพยากรและสารสนเทศ ตลอดทั้งห่วงโซ่อุปทานซึ่งทำให้สามารถระบุกิจกรรมไคเซ็นที่จำเป็นสำหรับการขจัดความสูญเปล่า ดังนั้น VSM จึงเป็นแนวทางที่ใช้จำแนกกิจกรรมออกเป็น 3 ประเภทคือ

1. กิจกรรมที่เพิ่มมูลค่า (Value Added (VA)) เป็นการเปลี่ยนแปลงรูปร่าง หรือสร้างมูลค่าเพิ่มให้กับวัตถุดิบ ผลิตภัณฑ์ในกระบวนการ จนนำไปสู่ผลิตภัณฑ์สำเร็จรูป

2. กิจกรรมที่ไม่เพิ่มมูลค่าแต่จำเป็น(Necessary but Non Value Added (NNVA)) เป็นความสูญเปล่าแต่อาจจำเป็นต้องยอมให้เกิดขึ้นในกระบวนการผลิต

3. กิจกรรมที่ไม่เพิ่มมูลค่า (Non Value Added (NVA))ถือเป็นความสูญเปล่าและจำเป็นต้องกำจัดออกไป

ในการเริ่มต้นวิเคราะห์กระบวนการโดยทำให้เข้าใจภาพรวมของกระบวนการ (Overall Process) จากมุมมองลูกค้า ขั้นตอนการจัดทำแผนผังสายธารคุณค่า

ขั้นตอนที่ 1 ความต้องการของลูกค้า (Customer Requirement) คือ การเข้าใจถึงความต้องการของลูกค้าอย่างแท้จริง แล้วตอบสนองความต้องการนั้นได้อย่างถูกต้องจนทำให้ลูกค้ามีความพึงพอใจ

ขั้นตอนที่ 2 กลุ่มผลิตภัณฑ์ (Product Family) เป็นการเลือกกลุ่มผลิตภัณฑ์ที่มีขั้นตอนผลิตที่เหมือนกัน

ขั้นตอนที่ 3 เขียนแผนภาพสถานการณ์ปัจจุบัน (Current State Drawing) เป็นการวาดแผนภาพกระบวนการผลิตที่แสดงทั้งการไหลของวัตถุดิบและการไหลของข้อมูล เพื่อทำให้มองเห็นถึงความสูญเปล่าต่าง ๆที่ซ่อนอยู่และหาทางกำจัดออกไป ซึ่งจะแบ่งเป็นการวาดแผนภาพภายนอก (External Mapping) และการวาดแผนภาพภายใน (Internal Mapping)

การวาดแผนภาพภายนอก เป็นการวาดแผนภาพที่แสดงความสัมพันธ์ระหว่างองค์กรกับผู้จัดส่ง และกับลูกค้า โดยมีขั้นตอนดังนี้

1) วาดภาพสัญลักษณ์แทนโรงงาน (Factory) และกล่องใส่ข้อมูล (Data Box) ลงในมุมบนขวาของแผนภาพแทนการแสดงถึงลูกค้า (Customer) แล้วกรอกข้อมูลลงในกล่องใส่ข้อมูล เช่น จำนวนที่ต้องการต่อวัน ความถี่ของการจัดส่ง จำนวนที่ขนส่งแต่ละครั้ง หรือข้อมูลรายละเอียดอื่น ๆ

2) วาดภาพสัญลักษณ์แทนโรงงาน และกล่องใส่ข้อมูลลงในมุมบนซ้ายของแผนภาพแทนการแสดงถึงผู้จัดส่งวัตถุดิบ (Supplier) แล้วกรอกข้อมูลลงในกล่องใส่ข้อมูล

3) การเชื่อมระหว่างลูกค้ากับผู้จัดส่งวัตถุดิบ โดยใช้สัญลักษณ์การไหลของข้อมูล (Information Flow) คือ ลูกศรหยัก ๆ นอกจากนี้ยังสามารถกรอกข้อมูลที่เกี่ยวกับการไหลของข้อมูล เช่น ความถี่การไหลของข้อมูลลงในกล่องใส่รายละเอียดใต้ลูกศร

การวาดแผนภาพภายใน เป็นการวาดแผนภาพที่แสดงถึงกิจกรรมในกระบวนการผลิตทั้งหมด โดยการวาดต้องเริ่มที่กระบวนการหลังสุดย้อนกลับไปข้างหน้า คือ จากฝ่ายขนส่ง (Shipping) ย้อนกลับไปจนถึงการรับวัตถุดิบจากผู้จัดส่งวัตถุดิบ ซึ่งมีขั้นตอนดังต่อไปนี้คือ

1) เริ่มที่แผนกขนส่ง โดยใช้สัญลักษณ์รถบรรทุก (Truck) และบันทึกข้อมูลความถี่การจัดส่งไว้ภายใน

2) ย้อนกลับไปในกระบวนการผลิตตั้งแต่ขั้นตอนสุดท้ายจนเริ่มต้น โดยใช้สัญลักษณ์กระบวนการผลิต (Manufacturing Process) แทนการผลิตในแต่ละขั้นและมีกล่องใส่ข้อมูลอยู่ภายใต้ ถ้าในระหว่างกระบวนการมีการเก็บรักษาของ ใช้สัญลักษณ์การคงคลังสินค้า (Inventory) แสดงไว้ในแผนภาพด้วย

3) กรอกข้อมูลลงในกล่องใส่ข้อมูลอย่างครบถ้วน

4) เติมสัญลักษณ์การไหลของวัตถุดิบจากกระบวนการหนึ่งไปอีกกระบวนการหนึ่งให้สมบูรณ์

5) วาดสัญลักษณ์ของบรรทุก (Truck) แสดงการขนส่งจากผู้จัดส่งวัตถุดิบมาที่กระบวนการผลิตขั้นแรก

6) เชื่อมระบบควบคุมการผลิต (Production Control System) เข้ากับกระบวนการผลิตแต่ละกระบวนการ

7) เขียนเส้นแสดงเวลา (Time Line) ลงใต้กระบวนการและที่มีการคงคลังทุกแห่ง แล้วแสดงเวลานำ (Lead Time) และเวลาที่ใช้ในกระบวนการผลิต

ขั้นตอนที่ 4 การวิเคราะห์แผนภาพ (Analysis Map) โดยใช้หลักการกำจัดความสูญเปล่าออกจากระบบ เพื่อให้ได้กระบวนการผลิตใหม่ที่มีประสิทธิภาพดีขึ้นกว่าเดิม ซึ่งความสูญเปล่าที่อยู่ภายในกระบวนการผลิตและการไหลนั้น แผนภาพ VSM สามารถแสดงให้เห็นได้คือ

1) การผลิตมากเกินไป (Overproduction) แสดงโดยสัญลักษณ์การเก็บสินค้าคงคลังในกระบวนการผลิตขั้นสุดท้าย เมื่อเทียบกับจำนวนความต้องการของลูกค้าจะทำให้ทราบจำนวนผลิตภัณฑ์ที่ผลิตเกิน

2) ของคงคลัง (Inventory) แสดงโดยสัญลักษณ์รูปสามเหลี่ยมและมีเวลาที่ใช้ในการเก็บรักษา

3) การขนส่ง (Transportation) แสดงโดยรูปรถบรรทุก เกิดขึ้นในส่วนของพื้นที่เก็บรักษาของคงคลัง และในระหว่างกระบวนการผลิต

4) กระบวนการผลิตที่ไม่เหมาะสม (Inappropriate Processing) สังเกตได้จากกระบวนการต่าง ๆ ในแผนภาพ เช่น ผังโรงงานไม่เหมาะสมทำให้เกิดการเคลื่อนย้ายไป-มา

5) ของเสีย (Defect หรือ Rework) สังเกตข้อมูลในกล่องข้อมูลหรือการมีของคงคลังเนื่องจากรอซ่อม

6) การรอคอยและการเคลื่อนที่ที่ไม่จำเป็น (Waiting และ Motion) สังเกตจากเวลาที่ใช้ในแต่ละกระบวนการว่าใช้เวลามากจนผิดปกติหรือไม่

ขั้นตอนที่ 5 การเขียนแผนภาพสถานการณ์อนาคต (Future State Drawing) เป็นการวาดแผนภาพกระบวนการผลิตใหม่ที่ถูกปรับปรุง โดยการกำจัดความสูญเปล่าต่าง ๆออกไป ทำให้เวลานำลดลงจากเดิม 4.5 วัน เหลือเพียง 0.25 วัน

ขั้นตอนที่ 6 การนำไปใช้งาน (Implementation) เมื่อสังเกตได้ว่าค่าที่แสดงถึงประสิทธิภาพในกระบวนการผลิต เช่น ค่าเวลานำ รอบเวลาการผลิต ที่ได้จากแผนภาพกระบวนการในสถานการณ์อนาคตมีค่าที่แสดงว่าประสิทธิภาพดีขึ้นจากกระบวนการเดิม ก็สามารถนำกระบวนการใหม่ไปใช้ในกระบวนการผลิตจริงได้ แต่ถ้าหากพบว่ายังสามารถกำจัดความสูญเปล่าในจุดใดได้อีก ก็สามารถทำให้แผนภาพกระบวนการผลิตในสถานการณ์อนาคตนั้นเปลี่ยนเป็นแผนภาพกระบวนการผลิตในสถานการณ์ปัจจุบัน แล้วดำเนินการซ้ำตามขั้นตอนที่ 4 ได้ต่อไป

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com