3 การวิเคราะห์ปรับปรุงกระบวนการทำงานโดยใช้แผนภูมิกระบวนการไหล (Flow Process Chart)

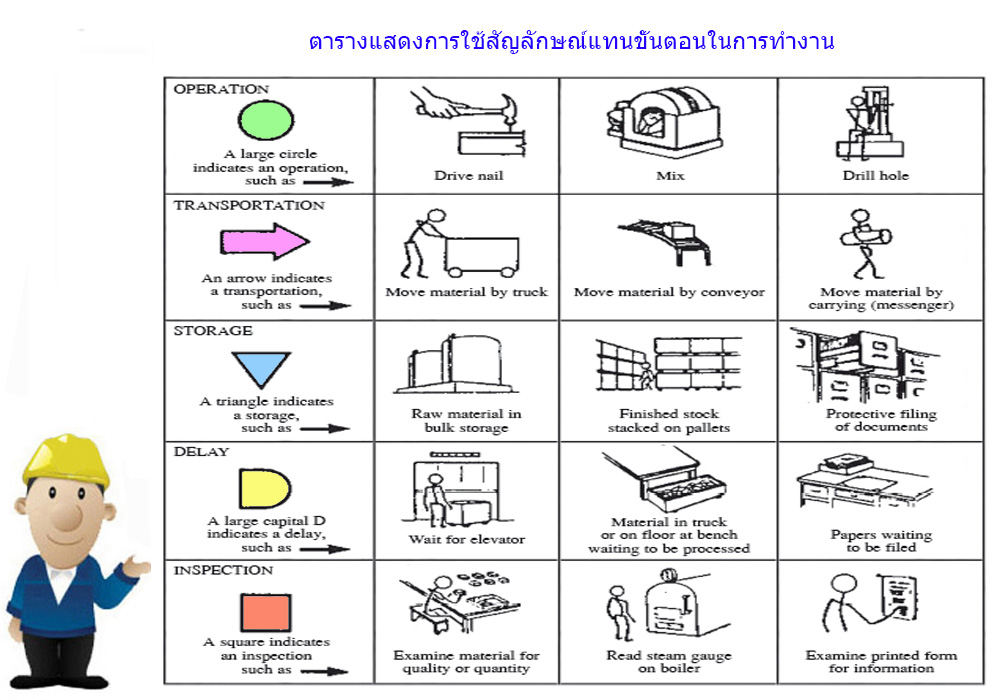

แผนภูมิกระบวนการไหล (Flow Process Chart) เป็นแผนภูมิที่ใช้บันทึกขั้นตอนการทำงานตามลำดับก่อนหลัง โดยใช้สัญลักษณ์แทนขั้นตอนการทำงานแบบต่าง ๆ จำนวน 5 กลุ่ม ได้แก่

1. ขั้นตอนการปฏิบัติงาน (Operation)

2. ขั้นตอนการเคลื่อนที่เคลื่อนย้าย (Transportation)

3. ขั้นตอนการรองาน (Delay)

4. ขั้นตอนการตรวจสอบ (Inspection)

5. ขั้นตอนการเก็บสินค้าหรือวัสดุ

ตัวอย่างการใช้สัญลักษณ์ของขั้นตอนการทำงานทั้ง 5 กลุ่ม ในแผนภูมิกระบวนการไหล (Flow Process Chart) ดังรูป

ขั้นตอนในการจัดทำแผนภูมิกระบวนการไหล (Flow Process Chart)

ขั้นตอนที่ 1 ทำการเก็บข้อมูลในการผลิตทุกขั้นตอน ตั้งแต่เริ่มต้นของการผลิตไปจนจบขั้นตอนการบรรจุหีบห่อ เพื่อทำการส่งมอบโดยจะแยกการเก็บข้อมูลออกเป็น 3 ส่วน คือ

1) การเก็บข้อมูลระยะทางในการดินทางของวัสดุในสายผลิตของแผนกต่าง ๆ ว่ามีระยะทางจากเครื่องจักรหนึ่งไปถึงอีกเครื่องจักรหนึ่งเท่าไหร่ โดยเริ่มนับระยะทางเมื่อมีการเคลื่อนที่ และหยุดนับเมื่อวัสดุหยุด ให้นับเป็นหนึ่งครั้ง แล้วจดบันทึกเอาไว้ ทั้งนี้การนับระยะการเดินทางให้ทำการนับอย่างน้อย 3 ครั้งแล้ว นำมาหาค่าเฉลี่ยของระยะทางหลังจากนั้นจึงจดข้อมูลระยะทางเฉลี่ยไว้

2) การเก็บข้อมูลเวลาที่ใช้ในการผลิตชิ้นงานในสายผลิดของแผนกต่าง ๆ ว่ามีเวลาในการผลิตของแต่ละเครื่องจักรเท่าไหร่ โดยเริ่มจับเวลาตั้งแต่การจับชิ้นงานเข้าครื่อง และหยุดนับเมื่อวัสดุหยุด ให้นับเป็นหนึ่งครั้ง และวาดบันทึกเอาไว้ ทั้งนี้การจับเวลาให้จับเวลาการผลิตอย่างน้อย 3 ครั้ง แล้วนำมาหาค่าเฉลี่ยของเวลา และจดข้อมูลเวลาที่ใช้ในการผลิตโดยเฉลี่ยไว้

3) การเก็บข้อมูลเวลาในการเดินทางของวัสดุในสายผลิตของแผนกต่าง ๆ วาระยะทางจากเครื่องจักรหนึ่งถึงอีกเครื่องจักรหนึ่งใช้เวลาเท่าไหร่ โดยเริ่มจับเวลาเมื่อมีการเคลื่อนที่และหยุดจับเวลาเมื่อวัสดุหยุด ให้นับเป็นหนึ่งครั้ง แล้วจดบันทึกเอาไว้ทั้งนี้การจับเวลาให้จับเวลาในการเดินทางอย่างน้อย 3 ครั้ง แล้วนำมาหาค่าเฉลี่ยของเวลา และจดข้อมูลเวลาที่ใช้ในการเคลื่อนที่โดยเฉลี่ยไว้

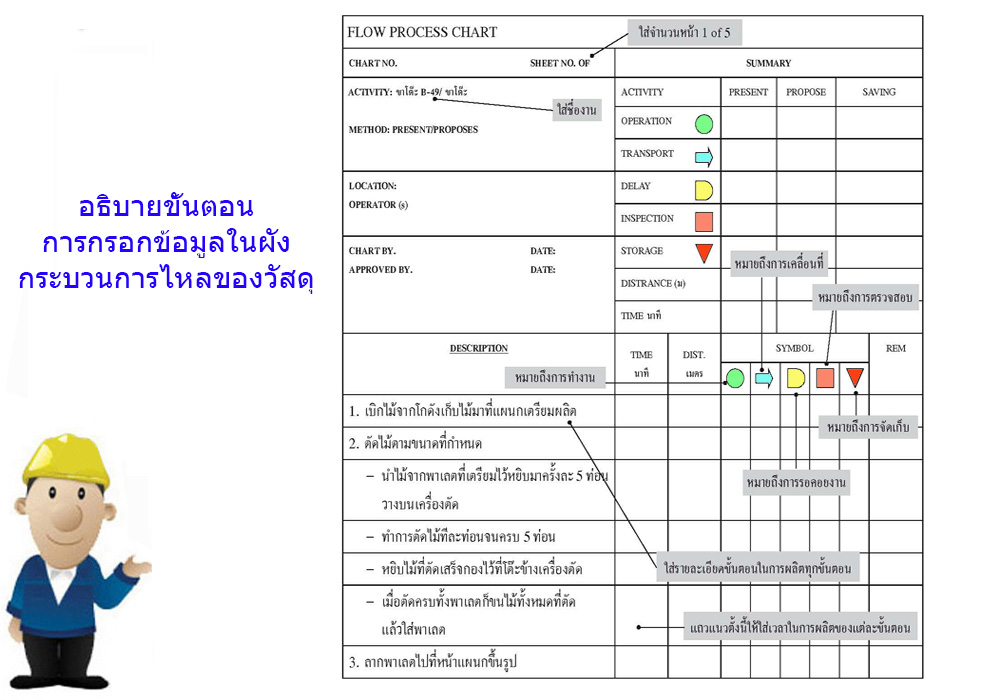

ขั้นตอนที่ 2 กรอกข้อมูลเกี่ยวกับขั้นตอนต่าง ๆ ของแต่ละแผนกลงใน Flow Process Chart ดังรูป

ภาพอธิบายขั้นตอนการกรอกข้อมูลในแผนผังการไหลของวัสดุ

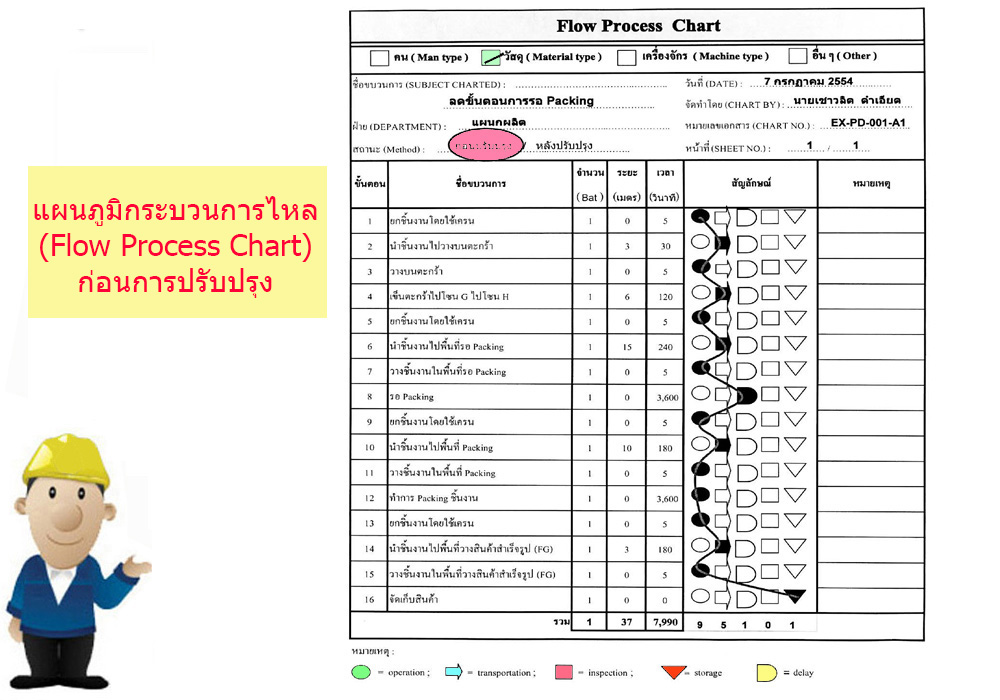

ขั้นตอนที่ 3 เมื่อได้ข้อมูลครบตามที่ต้องการแล้ว ให้ทำการโยงเส้นเพื่อดูเส้นทางการดำเนินงาน ดังรูป

ภาพแสดงแผนภูมิกระบวนการไหล (Flow Process Chart) ก่อนการปรับปรุง

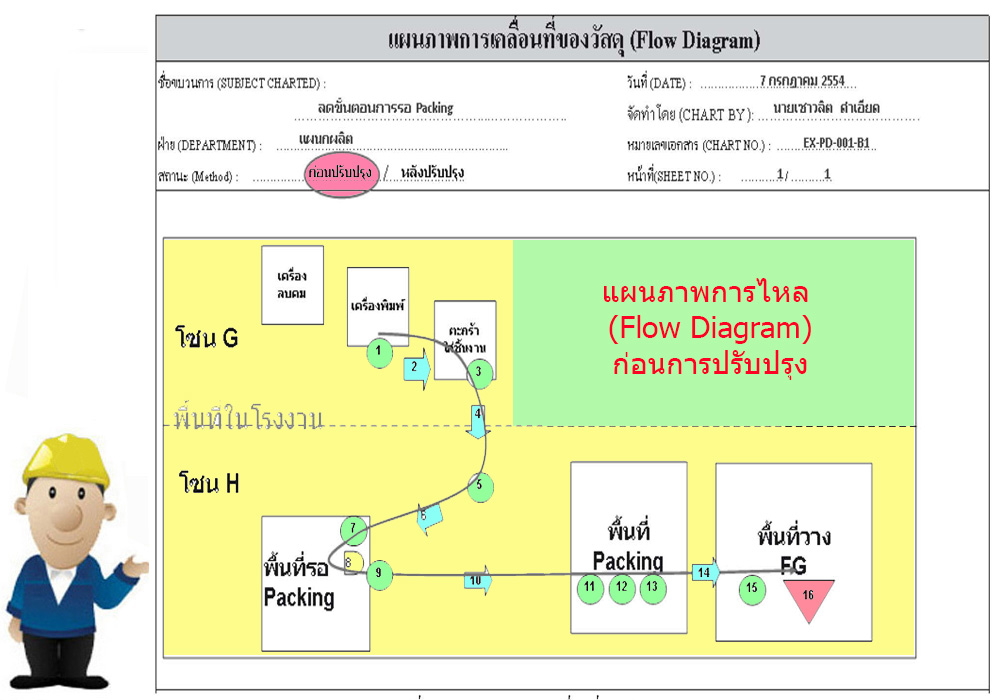

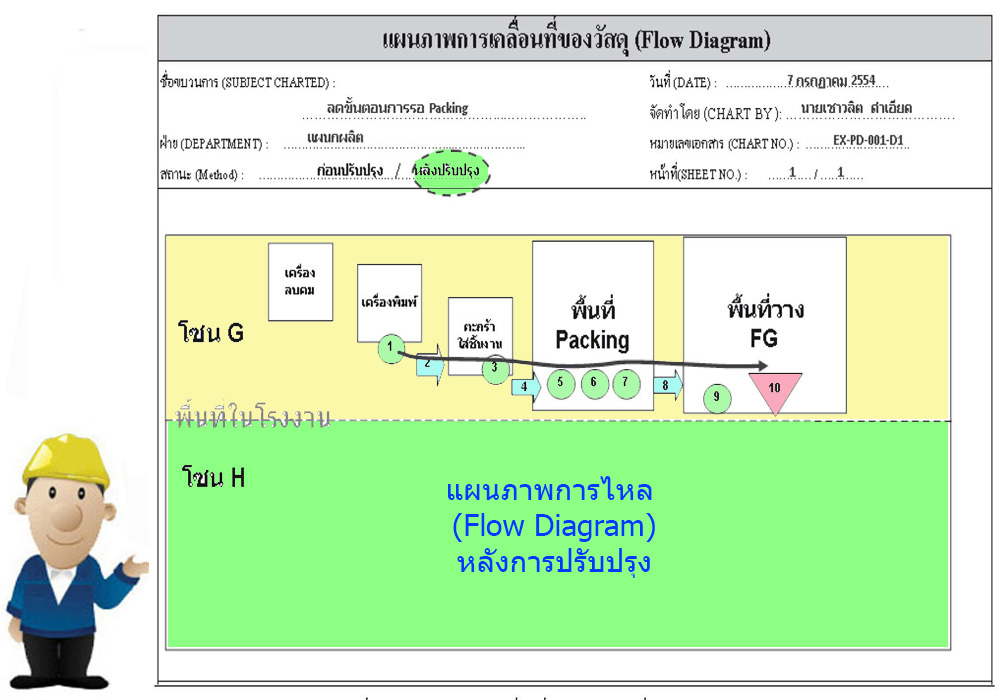

ทั้งนี้ในการจัดทำ แผนภูมิกระบวนการไหล (Flow Process Chart) ควรจะต้องมีการจัดทำ แผนภาพการไหล (Flow Diagram) ควบคู่ไปด้วย โดยแผนภาพการไหลจะเป็นแผนภาพที่พยายามวาดให้ตรงตามมาตราส่วนและตำแหน่งต่าง ๆ ในสถานที่ปฏิบัติงาน เพื่อที่จะได้ใส่ระยะทาง ทิศทาง และเส้นทางของการเคลื่อนที่ของวัสดุหรือผลิตภัณฑ์ในกระบวนการนั้น โดยควรจะมีสัญลักษณ์ของผังกระบวนการไหลของวัสดุกำกับไว้ด้วย การเขียนแผนภาพการไหลก็เพื่อที่จะทำให้เราสามารถเห็นภาพการไหลในกระบวนการได้ชัดเจนมากยิ่งขึ้น เนื่องจากแผนภูมิกระบวนการไหลนั้นจะแสดงในรูปตารางที่บางครั้งอาจยังมองภาพไม่ชัดในการจัดการ แต่แผนภาพการไหลจะเป็นการขยายและอธิบายแผนภูมิกระบวนการไหล ให้สามารถมองภาพได้ง่ายยิ่งขึ้น ดังรูป

แผนภาพการไหล (Flow Diagram) ก่อนปรับปรุง

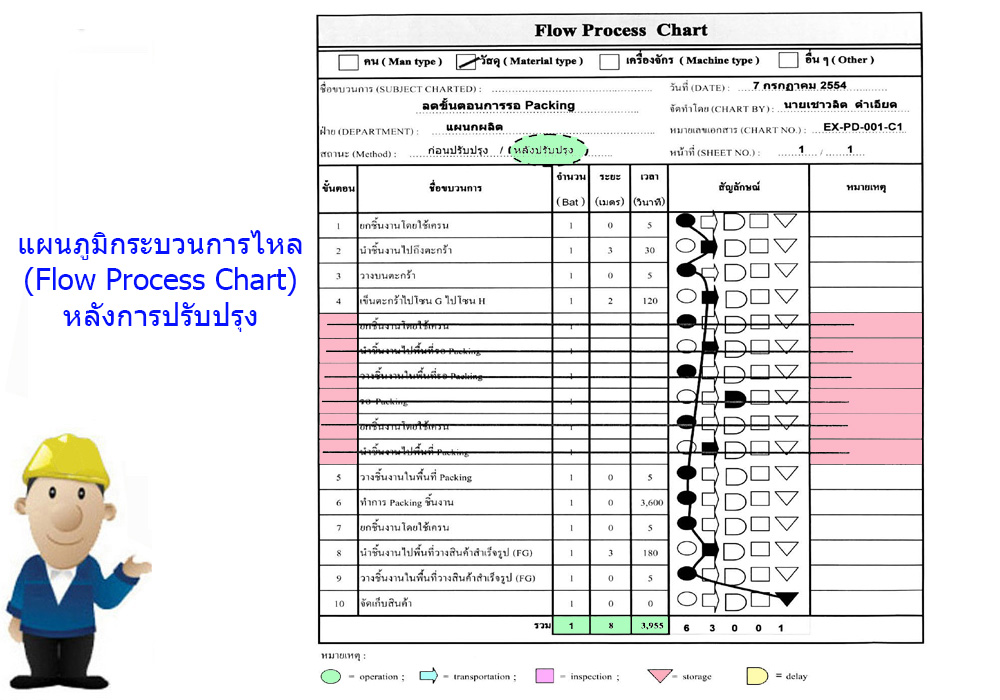

ขั้นตอนที่ 4 นำข้อมูลที่กรอกในแผนภูมิกระบวนการไหล มาทำการวิเคราะห์ว่า มีขั้นตอนใดบ้างที่จะสามารถลดได้ตามหลักการปรับปรุงกระบวนการทำงาน โดยจะต้องพยายามลดขั้นตอนกระบวนการที่ไม่จำเป็นหรือไม่สร้างคุณค่าในการทำงาน ส่วนใหญ่จะนำเอาแนวคิดหรือ ระบบการผลิตและการจัดการแบบลีน (Lean Manufacturing System and Management) มาช่วยในการจัดการ อาจนำเอา แนวคิดการจัดการลีนด้วยวิธี ECRS มาช่วยในการจัดการ มีการแบ่งเป็น 4 ขั้นตอนดังนี้

1) ลดขั้นตอนการทำงานที่ไม่จำเป็น (liminate)

2) รวมขั้นตอนการทำงานที่ซ้ำซ้อนเข้าได้วยกัน (Combine)

3) ลำดับขั้นตอนการทำงานเพื่อให้สะดวกเละรวดเร็ว (Rearrange)

4) ปรับปรุงขั้นตอนการทำงานให้ง่ายเละมีประสิทธิภาพมากขึ้น (Simplif)

เพื่อให้ได้ขั้นตอนที่เป็นการทำงานที่มีประสิทธิภาพ และทำการเรียงลำดับขั้นตอนใหม่อีกรอบ ดังรูป

ภาพแสดงแผนภูมิกระบวนการไหล (Flow Process Chart) หลังการปรับปรุง

จากแผนภาพการเคลื่อนที่จะเห็นว่าการ Picking สินค้ำ (ก่อนปรับปรุง) เป็นกระบวนการผลิตที่จะต้องทำการบรรจุ (Packing) มีการย้ายโซนการทำงานจากโซนการทำงานโชน G ไปโซน H ซึ่งทำให้เกิดปัญหาเส้นทางการเคลื่อนย้ายเพิ่มขึ้นมา แล้วยังมีการนำชิ้นงานไปวางรอการบรรจุ (Packing) ซึ่งส่งผลทำให้มี WIP (Work In Process) เกิดขึ้นจึงทำให้ลดการสูญเสียดังกล่าวลงได้ ดังรูป

แผนภาพการไหล (Flow Diagram) หลังการปรับปรุง

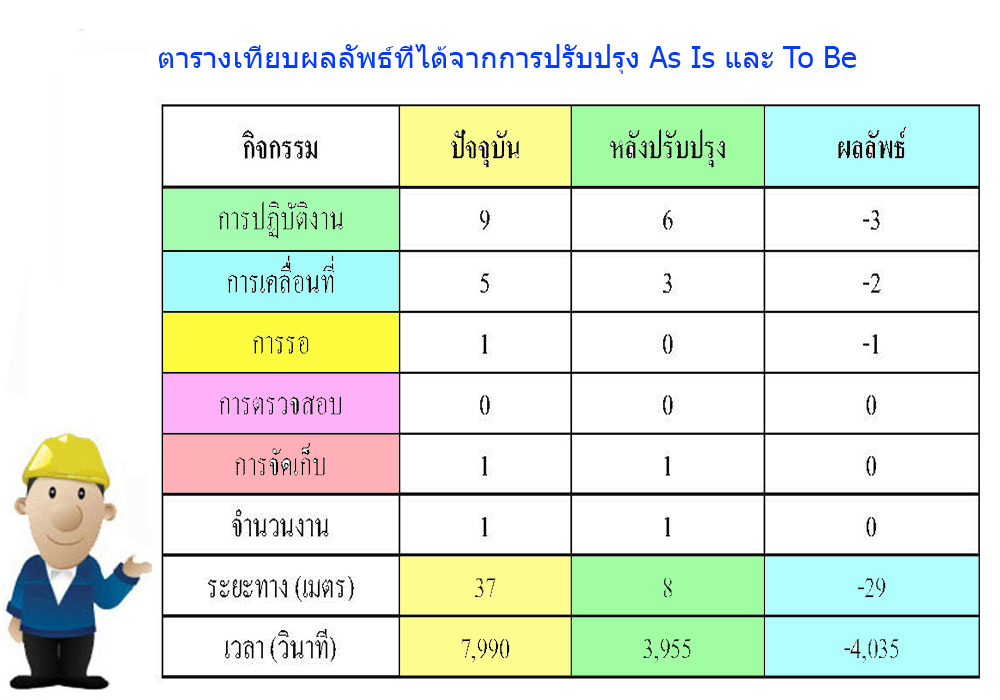

ขั้นตอนที่ 5 สรุปตารางเทียบผลที่ได้จากการปรับปรุง ในขั้นตอนนี้เป็นการนำผลก่อนการปรับปรุง (As Is) มาทำการสรุปเพื่อเปรียบเทียบผลที่ได้หลังจากการปรับปรุงกระบวนการ (To Be) โดยจะนำเอาค่าที่ได้ทั้งหมดมาพิจารณาร่วมกัน เช่น ค่าใช้จ่าย ระยะทาง ระยะเวลา หรือขั้นตอนกระบวน ซึ่งเมื่อนำเอาค่าที่ได้ก่อนการปรับปรุงทั้งหมดมารวมกัน และนำไปเทียบกับค่าที่ได้หลังการปรับปรุงทั้งหมด จากนั้นหาผลต่างจากการปรับปรุงเพื่อประกอบการพิจารณาในการจัดการต่อไปตัวอย่างตารางเทียบผลที่ได้จากการปรับปรุงดังรูป

ตัวอย่างตารางเทียบผลที่ได้จากการปรับปรุงดังรูป

ขั้นตอนที่ 6 ในขั้นตอนนี้ เป็นการคำนวณเปอร์เซ็นต์หรือร้อยละของการปรับปรุง นำมาสรุปเพื่อวางแผนในการจัดการต่อไป

-----------------------------------------------

ดูข้อมูลเพิ่มเติมในเรื่อง ERP คลิกที่นี่

ERP ระบบการวางแผนทรัพยากรองค์กร (Enterprise Resource Planning)