iok2u.com แหล่งรวมข้อมูลข่าวสารเรื่องราวน่าสนใจเพื่อการศึกษาแลกเปลี่ยนและเรียนรู้

Lean ขั้นตอนในการจัดการความเสี่ยง (Risk Management)

ความเสี่ยง (Risk) คือ โอกาสที่จะเกิดความผิดพลาด ความเสียหาย การรั่วไหล ความสูญเปล่า หรือเหตุการณ์ที่ไม่พึงประสงค์ หรือการกระทำที่อาจเกิดขึ้นภายใต้สถานการณ์ที่ไม่แน่นอน ซึ่งอาจเกิดขึ้นในอนาคตและมีผลกระทบ หรือทำให้การดำเนินงานไม่ประสบความสำเร็จตามวัตถุประสงค์และเป้าหมายขององค์กร ทั้งในด้านยุทธศาสตร์ การปฏิบัติงาน การเงินและการบริหาร

การบริหารความเสี่ยง (Risk Management) คือ กระบวนการดำเนินงานขององค์กรที่มีการเตรียมแผนการทำงานอย่างเป็นระบบและให้มีการทำงานได้ต่อเนื่อง เพื่อช่วยให้องค์กรลดโอกาสที่จะเกิดความเสียหาย ช่วยให้ระดับหรือขนาดของความเสียหายที่จะเกิดลดลงมาอยู่ในระดับที่ยอมรับได้ สามารถอยู่ในการประเมินควบคุมได้ และตรวจสอบผลได้อย่างมีระบบ ซึ่งควรต้องคำนึงถึงการบรรลุวัตถุประสงค์หรือเป้าหมายขององค์กรเป็นสำคัญ

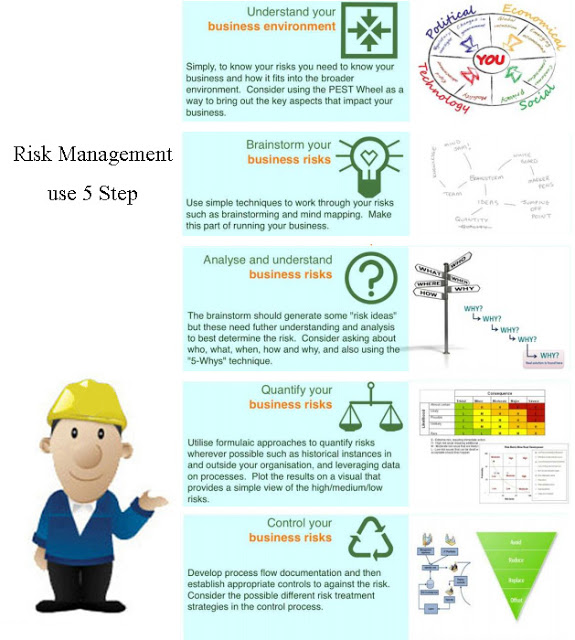

ขั้นตอนในการจัดการความเสี่ยง ประกอบด้วย

1 ต้องเข้าใจถึงสภาพแวดล้อมขององค์กร

2 ระบุความเสี่ยงขององค์กร

3 วิเคราะหาและทําความเข้าใจความเสี่ยง

4 ประเมินความเสี่ยง

5 กําหนดวิธีการจัดการความเสี่ยง

ซึ่งทั้งนี้การจัดการความเสี่ยงจําเป็นต้องอาศัยความรู้ ความเข้าใจในหลากหลายเรื่องที่จําเป็นในการบริหารจัดการองค์กร ดังนั้นการกําหนดวิธีการจัดการความเสี่ยง ควรจะต้องอาศัยแนวคิดที่รอบด้านของการบริหารจัดการและต้องมองปัญหาความเสี่ยงแบบองค์รวม จึงจะสามารถควบคุมความเสี่ยงให้อยู่ในระดับที่รับได้

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com

Lean แนวคิดการจัดการลีนด้วยวิธี ECRS

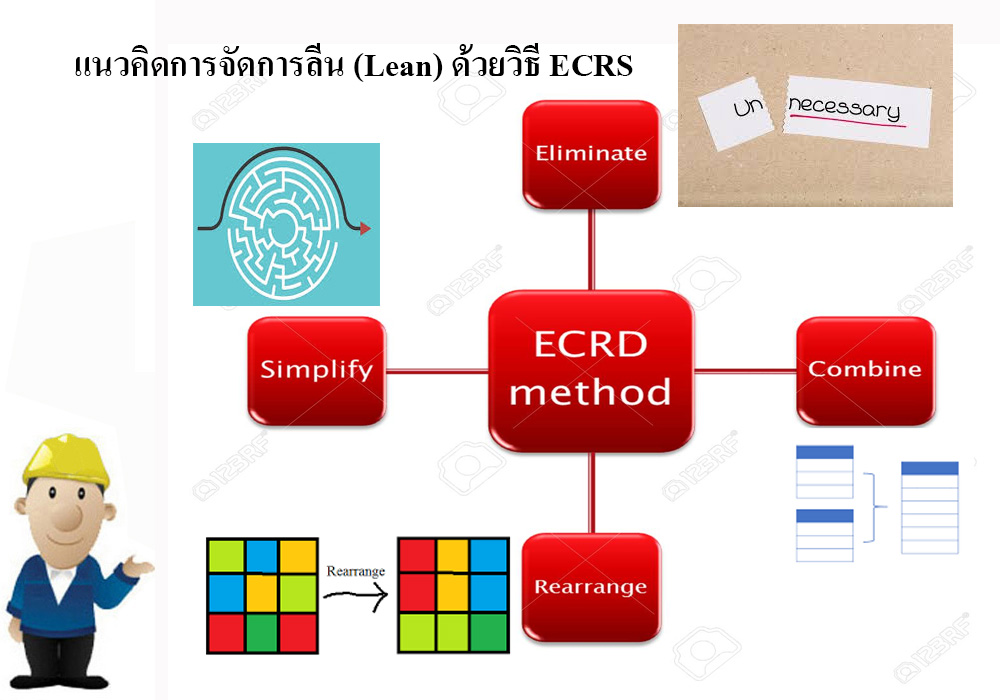

แนวคิดการจัดการลีน (Lean) ด้วยวิธี ECRS เป็นแนวคิดที่ใช้ในการเพิ่มประสิทธิภาพการทำงาน โดยมีแนวคิดที่เพื่อปรับปรุงกระบวนการทำงานให้มีประสิทธิภาพกำจัด งานที่ไม่จำเป็นต้องทำหรือปรับเปลี่ยนวิธีการทำงาน เพื่อให้ได้ผลลัพธ์ที่ดีมากขึ้นกว่าเดิม การดำเนินการต้องปรับแนวคิดเพื่อจัดการ ประกอบด้วย

1. กำจัดคือตัดขั้นตอนการทำงานที่ไม่จำเป็นออก (E ย่อมาจาก Eliminate) คือ การกำจัดงานที่ไม่จำเป็นหรือไม่มีคุณค่าออก กำจัดขั้นตอนการทำงานที่ไม่จำเป็นออกไปการกำจัดขั้นตอนการทำงานที่ไม่มีผลกระทบใด ๆ กับลูกค้า ซึ่งบางอย่างไม่จไเป็นต้องทำหรือมีการทำตามกันมาและไม่เคยเปลี่ยนจนกลายเป็นวัฒนธรรมขององค์กร แต่เมื่อมองวัตถุประสงค์ที่แท้จริงกลับไม่ตอบสนองความต้องการของลูกค้า งานนี้จึงไม่มีความจำเป็นต้องทำอีกต่อไป

2. การรวบรวมงานเข้าด้วยกัน (C ย่อมาจาก Combine) คือ รวมเข้าด้วยกัน เป็นการรวบรวมการทำงานบางส่วนรวมเข้าด้วยกัน เพื่อประหยัดเวลาหรือแรงงานในการทำงาน เพื่อลดจำนวนพนักงานที่ปฏิบัติงาน ช่วยให้พนักงานคนหนึ่งสามารถทำงานได้หลายอย่างในเวลาเดียวกัน เป็นการเพิ่มทักษะในการทำงานของคนและหากมีการย้ายตำแหน่งหรือสลับหน้าที่ในการทำงาน ก็สามารถทำได้ตลอดเวลา

3. การจัดลำดับขั้นตอนการทำงานใหม่ให้เหมาะสม (R ย่อมาจาก Rearrange) คือ การจัดลำดับงานใหม่ให้มีความเหมาะสมมากขึ้น จะคำนึงถึงผลลัพธ์ที่ได้หลังจากทำงาน ลักษณะงานบางงานถ้าทำตามขั้นตอนหรือทำตามลำดับการปฏิบัติงาน อาจต้องใช้เวลาในการทำที่มากไป แต่ถ้าเรามีการปรับหรือสลับลำดับขั้นตอนการทำงานเล็กน้อย ก็อาจให้ผลลัพธ์ที่ได้ที่ยังมีคุณภาพเหมือนเดิมแต่เวลาที่ใช้น้อยลง การจัดลำดับขั้นตอนการทำงานใหม่ก็มีความจำเป็นที่ต้องทำ

4. การทำให้ง่ายขึ้น (S ย่อมาจาก Simplify) คือ การปรับปรุงวิธีการทำงานใหม่ ให้เกิดความง่ายขึ้น อาจมีการปรับปรุงวิธีการทำงานใหม่ให้เกิดความง่ายในการทำงานของพนักงาน ปรับปรุงวิธีการให้มีความง่ายไม่สลับซับซ้อน เพื่อช่วยให้พนักงานหรือผู้ปฏิบัติงานไม่จำเป็นต้องใช้ทักษะฝีมือหรือใชเวลาในการคิดเพื่อทำงานมากไป และไม่จำเป็นต้องใช้ทักษะหรือความชำนาญพิเศษในการทำงานมากนัก เน้นเป็นการทำอะไรที่ง่ายเพียงแค่ทำตามขั้นตอนก็พอแล้ว ผลที่จะได้ตามมาคือ การลดเวลา ลดความผิกพลาด หรือใช้คนน้อยลง

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com

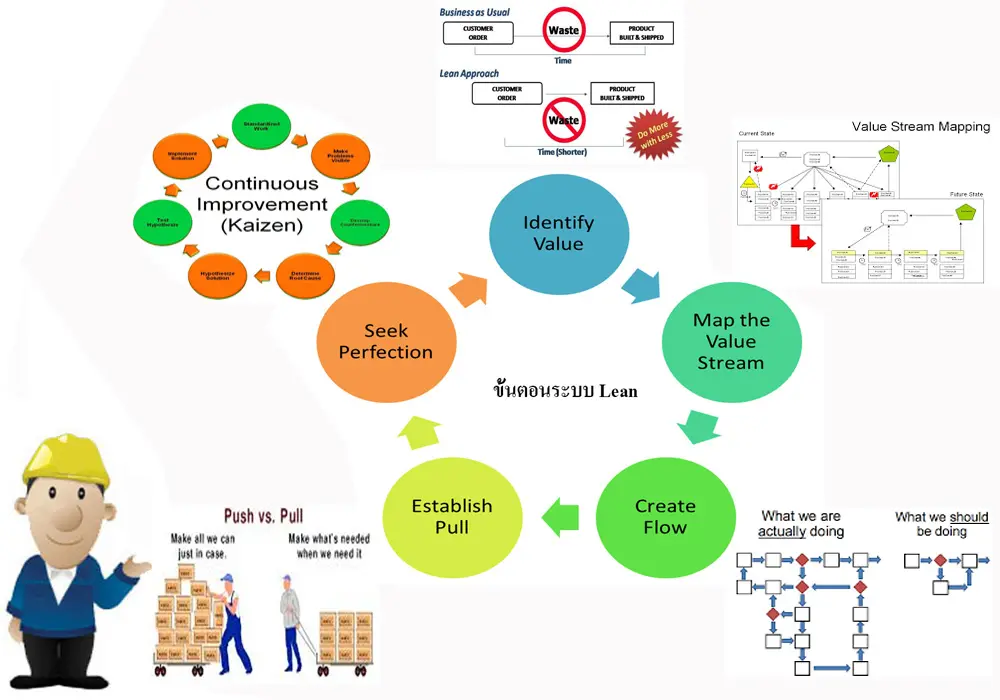

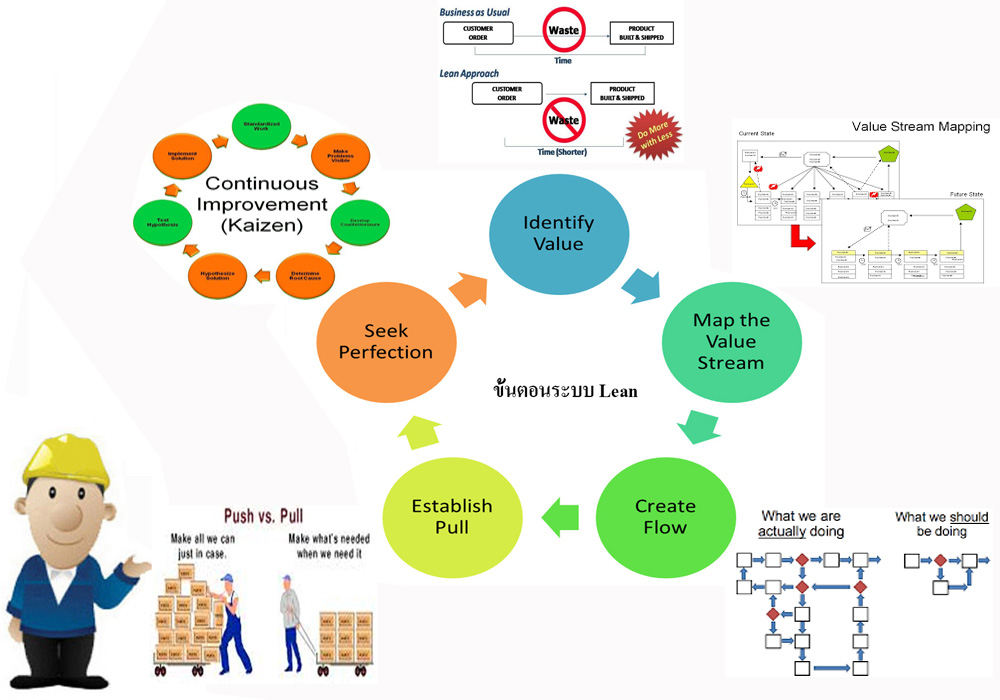

Lean แนวคิดในการนำระบบลีน มาใช้ในกระบวนการทำงาน

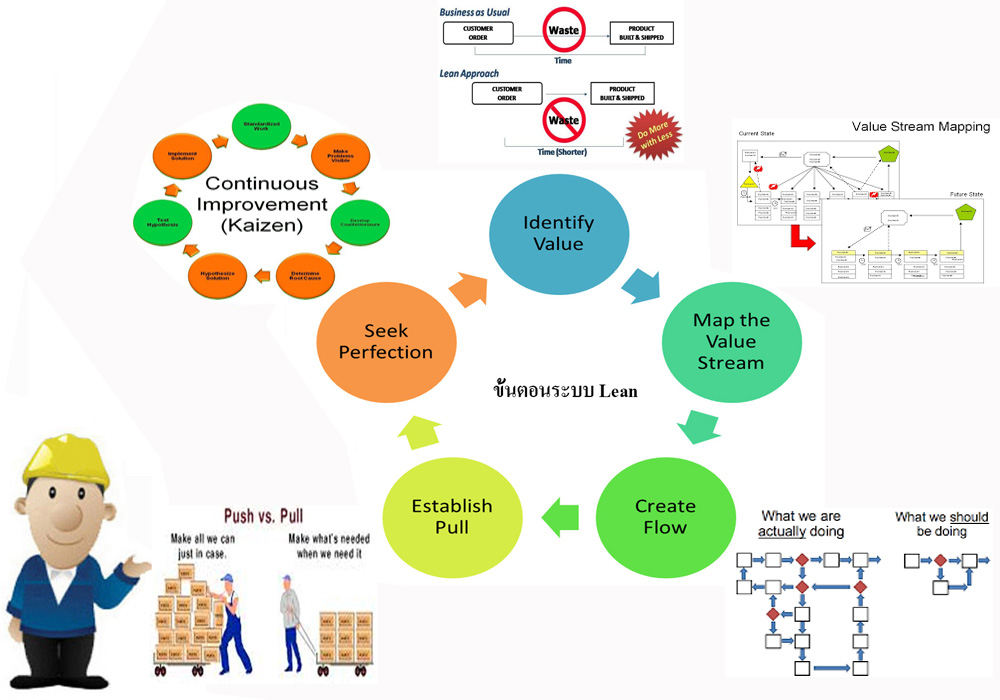

การสร้างระบบ LEAN ควรต้องเริ่มจากคนหรือพนักงานในองด์กรทั้งหมด โดยเฉพาะพนักงานในระดับปฏิบัติการและหัวหน้างาน โดยการเสริมสร้างความเข้าใจ ทำให้เกิดทัศนคติที่ดีต้องการเปลี่ยนแปลงและปรับปรุงที่ถูกต้อง หลีกเลี่ยงการเริ่มต้นด้วยการนำเอาเครื่องมือต่าง ๆ ของระบบ LEAN มาใช้ในองด์กรเลย ควรต้องเริ่มทำการวิเคราะห์สภาพในปัจจุบัน (As Is) ก่อนแล้วจึงนำข้อมูลที่ได้มาวางแผนการทำงานอย่างเป์นระบบ มีการกำหนดเป้าหมายในการปรับปรุงที่ชัดเจนแล้ว จึงจะเริ่มไช้เครื่องมือต่าง ๆ ที่มีของลีนเข้ามาใช้ช่วยในการปรับปรุง โดยควรมีการทำอย่างต่อเนื่่อง การสร้างระบบลีนแบ่งเป็น 5 ระยะ คือ

1่ การระบุคุณค่าของกระบวนการปฏิบัติงาน (Identify Value) ที่ผู้ใช้บริการต้องการทั้งภายนอกและภายใน แล้วสรุปเป็นข้อกำหนด ส่วนประกอบ กระบวนการและรายละเอียดการปฏิบัติงาน (โดยใช่ SIPOC Model) ในขั้นตอนนี้ยังรวมถึงการเตรียมความพร่อมในด้านต่าง ๆ ได้แก่ ข้อมูล สถานที่่ เครื่่องมืออุปกรณ์็น บุดคลากร และช่องทางที่จะใช้ในการสื่อสารภายในร่วมกันระหว่างสมาชิกผู้ดำเนินโครงการ รวมถึงแผนในการฝึกอบรมให้ความรู้ด้านการทำงานระบบลีนให้แก่ผู้บริหารและคณะทำงาน

2. สรุปเป็นแผนภาพสายธารคุณด่า (Value Stream Mapping) โดยการศึกษาสำรวจสถานะปัจจุบันของกระบวนการทั้งหมด เพื่่อระบุปัญหาและนำไปไช้ในการวางแผนพัฒนากระแสคุณด่าในขั้นตอนถัดไป และทำการประเมินสภาพของกระบวนการ, ตัวชี้วัดผล และเป้าหมายของโครงการตามแนวทางของระบบลีน (LEAN Assessment) เพื่่อนำไปใช้ประกอบการวางแผนพัฒนากระบวนการ

3. วางแผนและดำเนินการปรับปรุงกระบวนการไหล (Create Flow) ตามแผนภ่าพสายธารคุณค่าในอนาคต (Future Value Steam Mapping) รวมกับการใช้เครื่่องมือพัฒนาที่เหมาะสม (ตามโครงสร้างของระบบข้างต้น) โดยพิจารณากิจกรรมที่ไม่เพิ่มคุณดา และเป็นความสูญเปล่าในทุกขั้นตอนจากแผนภาพสายธารคุณคา (Value Steam Mapping) ที่สร้างขึ้น

4. สร้างการทำงานโดยใช้ความต้องการลูกค้ามาใช้ในการดึง (Establish Pull) แนวคิดของการดึงในการผลิตแบบลีนหมายถึง การเคารพในการความต้องการของลูกค้า ซึ่งทำให้เราต้องปรับสไตล์หรือวิธีการของเรา เน้นหากมีคำสั่งจึงเริ่มทำการผลิต

5. ขับเคลื่่อนกิจกรรมตามกระแสอย่างต่อเนื่่อง เน้นเฉพาะสิ่งที่่ผู้ใช้บริการต้องการ โดยการควบคุมระบบการบริหารแบบลืน ร่วมกับการใช้เครื่องมือที่มีเช่น 5ส ไคเซ็น ซึ่งเป็นเครื่่องมือสำคัญของระบบ การสร้างคุณค่าและกำจัดความสูญเปล่าอย่างต่อเนื่อง ด้วยการค้นหาความสูญเปลาที่่มองไม่เห็นแล้วปรับปรุงกระบวนการด้วยระบบการบริหารแบบลีน พร้อมทั้งขยายผลสู่ในส่วนอื่น ๆ ต่อไปโดยขยายการทำให้กระจายไปทั่วทั้งองค์กร

ขั้นตอนการสร้างระบบ Lean แนวคิดพื้นฐานของการผลิตแบบลีนแกนหลักของลีน อยู่บนพื้นฐานของแนวคิดของการปรับปรุงผลิตภัณฑ์และกระบวนการอย่างต่อเนื่องและการกำจัดกิจกรรมที่ไม่เพิ่มมูลค่า "กิจกรรมการเพิ่มมูลค่าเป็นเพียงสิ่งเดียวที่ลูกค้ายินดีจ่ายทุกอย่างเสียและควรกำจัดลดความซับซ้อนลดความซับซ้อนหรือรวมเข้าด้วยกัน

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com

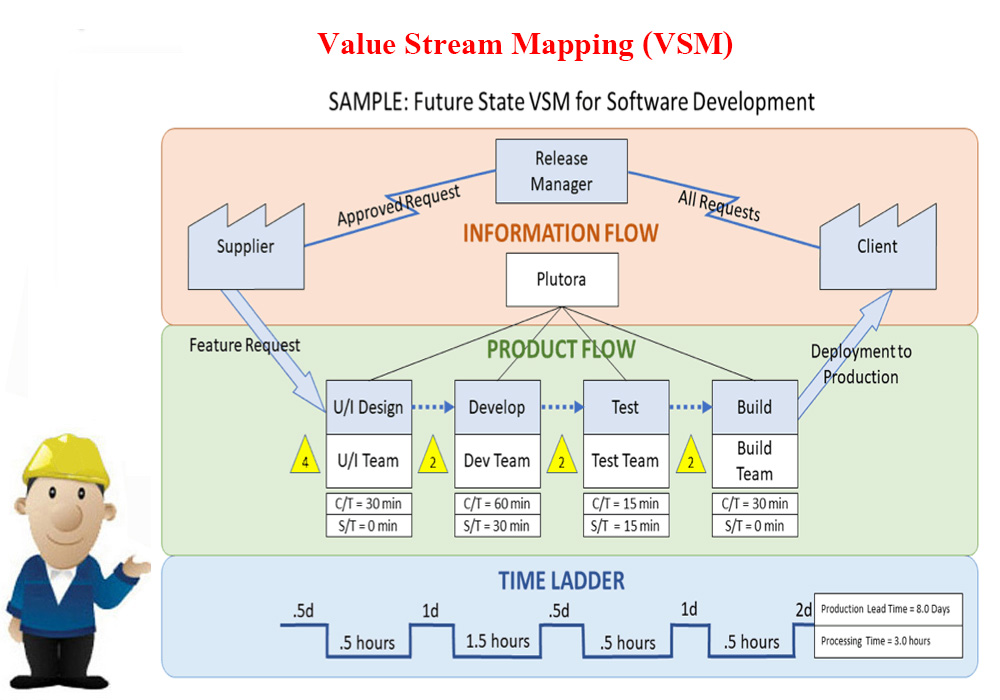

แผนผังสายธารคุณค่า (Value Stream Mapping; VSM) เป็นเครื่องมือที่มีความสำคัญ ในการเริ่มต้นวิเคราะห์กระบวนการโดยทำให้เข้าใจภาพรวมของกระบวนการ (Overall Process) จากมุมมองลูกค้า โดยมุ่งแนวทางปรับปรุงการไหลของทรัพยากรและสารสนเทศ ตลอดทั้งห่วงโซ่อุปทานซึ่งทำให้สามารถระบุกิจกรรมไคเซ็นที่จำเป็นสำหรับการขจัดความสูญเปล่า ดังนั้น VSM จึงเป็นแนวทางที่ใช้จำแนกกิจกรรมออกเป็น 3 ประเภทคือ

1. กิจกรรมที่เพิ่มมูลค่า (Value Added (VA)) เป็นการเปลี่ยนแปลงรูปร่าง หรือสร้างมูลค่าเพิ่มให้กับวัตถุดิบ ผลิตภัณฑ์ในกระบวนการ จนนำไปสู่ผลิตภัณฑ์สำเร็จรูป

2. กิจกรรมที่ไม่เพิ่มมูลค่าแต่จำเป็น(Necessary but Non Value Added (NNVA)) เป็นความสูญเปล่าแต่อาจจำเป็นต้องยอมให้เกิดขึ้นในกระบวนการผลิต

3. กิจกรรมที่ไม่เพิ่มมูลค่า (Non Value Added (NVA))ถือเป็นความสูญเปล่าและจำเป็นต้องกำจัดออกไป

ในการเริ่มต้นวิเคราะห์กระบวนการโดยทำให้เข้าใจภาพรวมของกระบวนการ (Overall Process) จากมุมมองลูกค้า ขั้นตอนการจัดทำแผนผังสายธารคุณค่า

ขั้นตอนที่ 1 ความต้องการของลูกค้า (Customer Requirement) คือ การเข้าใจถึงความต้องการของลูกค้าอย่างแท้จริง แล้วตอบสนองความต้องการนั้นได้อย่างถูกต้องจนทำให้ลูกค้ามีความพึงพอใจ

ขั้นตอนที่ 2 กลุ่มผลิตภัณฑ์ (Product Family) เป็นการเลือกกลุ่มผลิตภัณฑ์ที่มีขั้นตอนผลิตที่เหมือนกัน

ขั้นตอนที่ 3 เขียนแผนภาพสถานการณ์ปัจจุบัน (Current State Drawing) เป็นการวาดแผนภาพกระบวนการผลิตที่แสดงทั้งการไหลของวัตถุดิบและการไหลของข้อมูล เพื่อทำให้มองเห็นถึงความสูญเปล่าต่าง ๆที่ซ่อนอยู่และหาทางกำจัดออกไป ซึ่งจะแบ่งเป็นการวาดแผนภาพภายนอก (External Mapping) และการวาดแผนภาพภายใน (Internal Mapping)

การวาดแผนภาพภายนอก เป็นการวาดแผนภาพที่แสดงความสัมพันธ์ระหว่างองค์กรกับผู้จัดส่ง และกับลูกค้า โดยมีขั้นตอนดังนี้

1) วาดภาพสัญลักษณ์แทนโรงงาน (Factory) และกล่องใส่ข้อมูล (Data Box) ลงในมุมบนขวาของแผนภาพแทนการแสดงถึงลูกค้า (Customer) แล้วกรอกข้อมูลลงในกล่องใส่ข้อมูล เช่น จำนวนที่ต้องการต่อวัน ความถี่ของการจัดส่ง จำนวนที่ขนส่งแต่ละครั้ง หรือข้อมูลรายละเอียดอื่น ๆ

2) วาดภาพสัญลักษณ์แทนโรงงาน และกล่องใส่ข้อมูลลงในมุมบนซ้ายของแผนภาพแทนการแสดงถึงผู้จัดส่งวัตถุดิบ (Supplier) แล้วกรอกข้อมูลลงในกล่องใส่ข้อมูล

3) การเชื่อมระหว่างลูกค้ากับผู้จัดส่งวัตถุดิบ โดยใช้สัญลักษณ์การไหลของข้อมูล (Information Flow) คือ ลูกศรหยัก ๆ นอกจากนี้ยังสามารถกรอกข้อมูลที่เกี่ยวกับการไหลของข้อมูล เช่น ความถี่การไหลของข้อมูลลงในกล่องใส่รายละเอียดใต้ลูกศร

การวาดแผนภาพภายใน เป็นการวาดแผนภาพที่แสดงถึงกิจกรรมในกระบวนการผลิตทั้งหมด โดยการวาดต้องเริ่มที่กระบวนการหลังสุดย้อนกลับไปข้างหน้า คือ จากฝ่ายขนส่ง (Shipping) ย้อนกลับไปจนถึงการรับวัตถุดิบจากผู้จัดส่งวัตถุดิบ ซึ่งมีขั้นตอนดังต่อไปนี้คือ

1) เริ่มที่แผนกขนส่ง โดยใช้สัญลักษณ์รถบรรทุก (Truck) และบันทึกข้อมูลความถี่การจัดส่งไว้ภายใน

2) ย้อนกลับไปในกระบวนการผลิตตั้งแต่ขั้นตอนสุดท้ายจนเริ่มต้น โดยใช้สัญลักษณ์กระบวนการผลิต (Manufacturing Process) แทนการผลิตในแต่ละขั้นและมีกล่องใส่ข้อมูลอยู่ภายใต้ ถ้าในระหว่างกระบวนการมีการเก็บรักษาของ ใช้สัญลักษณ์การคงคลังสินค้า (Inventory) แสดงไว้ในแผนภาพด้วย

3) กรอกข้อมูลลงในกล่องใส่ข้อมูลอย่างครบถ้วน

4) เติมสัญลักษณ์การไหลของวัตถุดิบจากกระบวนการหนึ่งไปอีกกระบวนการหนึ่งให้สมบูรณ์

5) วาดสัญลักษณ์ของบรรทุก (Truck) แสดงการขนส่งจากผู้จัดส่งวัตถุดิบมาที่กระบวนการผลิตขั้นแรก

6) เชื่อมระบบควบคุมการผลิต (Production Control System) เข้ากับกระบวนการผลิตแต่ละกระบวนการ

7) เขียนเส้นแสดงเวลา (Time Line) ลงใต้กระบวนการและที่มีการคงคลังทุกแห่ง แล้วแสดงเวลานำ (Lead Time) และเวลาที่ใช้ในกระบวนการผลิต

ขั้นตอนที่ 4 การวิเคราะห์แผนภาพ (Analysis Map) โดยใช้หลักการกำจัดความสูญเปล่าออกจากระบบ เพื่อให้ได้กระบวนการผลิตใหม่ที่มีประสิทธิภาพดีขึ้นกว่าเดิม ซึ่งความสูญเปล่าที่อยู่ภายในกระบวนการผลิตและการไหลนั้น แผนภาพ VSM สามารถแสดงให้เห็นได้คือ

1) การผลิตมากเกินไป (Overproduction) แสดงโดยสัญลักษณ์การเก็บสินค้าคงคลังในกระบวนการผลิตขั้นสุดท้าย เมื่อเทียบกับจำนวนความต้องการของลูกค้าจะทำให้ทราบจำนวนผลิตภัณฑ์ที่ผลิตเกิน

2) ของคงคลัง (Inventory) แสดงโดยสัญลักษณ์รูปสามเหลี่ยมและมีเวลาที่ใช้ในการเก็บรักษา

3) การขนส่ง (Transportation) แสดงโดยรูปรถบรรทุก เกิดขึ้นในส่วนของพื้นที่เก็บรักษาของคงคลัง และในระหว่างกระบวนการผลิต

4) กระบวนการผลิตที่ไม่เหมาะสม (Inappropriate Processing) สังเกตได้จากกระบวนการต่าง ๆ ในแผนภาพ เช่น ผังโรงงานไม่เหมาะสมทำให้เกิดการเคลื่อนย้ายไป-มา

5) ของเสีย (Defect หรือ Rework) สังเกตข้อมูลในกล่องข้อมูลหรือการมีของคงคลังเนื่องจากรอซ่อม

6) การรอคอยและการเคลื่อนที่ที่ไม่จำเป็น (Waiting และ Motion) สังเกตจากเวลาที่ใช้ในแต่ละกระบวนการว่าใช้เวลามากจนผิดปกติหรือไม่

ขั้นตอนที่ 5 การเขียนแผนภาพสถานการณ์อนาคต (Future State Drawing) เป็นการวาดแผนภาพกระบวนการผลิตใหม่ที่ถูกปรับปรุง โดยการกำจัดความสูญเปล่าต่าง ๆออกไป ทำให้เวลานำลดลงจากเดิม 4.5 วัน เหลือเพียง 0.25 วัน

ขั้นตอนที่ 6 การนำไปใช้งาน (Implementation) เมื่อสังเกตได้ว่าค่าที่แสดงถึงประสิทธิภาพในกระบวนการผลิต เช่น ค่าเวลานำ รอบเวลาการผลิต ที่ได้จากแผนภาพกระบวนการในสถานการณ์อนาคตมีค่าที่แสดงว่าประสิทธิภาพดีขึ้นจากกระบวนการเดิม ก็สามารถนำกระบวนการใหม่ไปใช้ในกระบวนการผลิตจริงได้ แต่ถ้าหากพบว่ายังสามารถกำจัดความสูญเปล่าในจุดใดได้อีก ก็สามารถทำให้แผนภาพกระบวนการผลิตในสถานการณ์อนาคตนั้นเปลี่ยนเป็นแผนภาพกระบวนการผลิตในสถานการณ์ปัจจุบัน แล้วดำเนินการซ้ำตามขั้นตอนที่ 4 ได้ต่อไป

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com

เป้าหมายของการผลิตแบบลีน (goals of lean manufacturing)

เป้าหมายของการผลิตแบบลีน (goals of lean manufacturing) คือ

- กำจัดของเสีย (Eliminate waste) ของเสียคือสิ่งที่ไม่เพิ่มมูลค่าให้กับสินค้าหรือบริการ ซึ่งอาจรวมถึงกิจกรรมต่างๆ เช่น ขั้นตอนที่ไม่จำเป็น เวลารอ และข้อบกพร่อง

- ปรับปรุงคุณภาพ (Improve quality) การผลิตแบบลีนสามารถช่วยปรับปรุงคุณภาพของผลิตภัณฑ์โดยการลดข้อบกพร่อง

- ลดต้นทุน (Reduce costs) การผลิตแบบลีนสามารถช่วยลดต้นทุนโดยการลดของเสียและปรับปรุงประสิทธิภาพ

- เพิ่มความพึงพอใจของลูกค้า (Increase customer satisfaction) การผลิตแบบลีนสามารถช่วยเพิ่มความพึงพอใจของลูกค้าโดยการจัดหาผลิตภัณฑ์และบริการที่มีคุณภาพสูงขึ้นและส่งมอบตรงเวลา

- ปรับปรุงขวัญและกำลังใจของพนักงาน (Improve employee morale) การผลิตแบบลีนสามารถช่วยปรับปรุงขวัญกำลังใจของพนักงานโดยการสร้างสภาพแวดล้อมการทำงานที่มีประสิทธิภาพและประสิทธิผลมากขึ้น

การผลิตแบบลีนเป็นกระบวนการปรับปรุงอย่างต่อเนื่อง มีที่ว่างให้ปรับปรุงวิธีการทำงานอยู่เสมอ ด้วยการปฏิบัติตามหลักการของการผลิตแบบลีน องค์กรสามารถปรับปรุงประสิทธิภาพ ประสิทธิผล และผลกำไรได้

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com

เว็บไซต์ www.iok2u.com นี้เกิดมาจาก แรงบันดาลใจในภาพยนต์เรื่อง Pay It Forward โดยมีเป้าหมายเล็ก ๆ ที่กำหนดไว้ว่า ทุกครั้งที่เข้าเรียนสัมมนาหรืออบรมในแต่ละครั้ง จะนำความรู้มาจัดทำเป็นบทความอย่างน้อย 3 เรื่อง เพื่อมาลงในเว็บนี้

ความตั้งใจที่จะถ่ายทอดความรู้ที่ได้รับมาทำการถ่ายทอดต่อไป และหวังว่าจะมีคนมาอ่านแล้วเห็นว่ามีประโยชน์นำเอาไปใช้ได้ หากใครคิดว่ามันมีประโยชน์ก็สามารถนำไปเผยแพร่ต่อได้เลย โดยอาจไม่ต้องอ้างอิงที่มาหรือมาตอบแทนผู้จัด แต่ขอให้ส่งต่อหากคิดว่ามันดีหรือมีประโยชน์ เพื่อถ่ายทอดความรู้และสิ่งดี ๆ ต่อไปข้างหน้าต่อไป Pay It Forward