@ ระบบการผลิตแบบลีน (Lean Manufacturing) คือ แนวคิดในการบริหารจัดการการผลิตภายในองค์กร เพื่อให้เกิดมีประสิทธิภาพสูงสุดต่อลูกค้าและองค์กร โดยตั้งเป้าหมายว่าการผลิตที่ดีจะต้องไม่มีความสูญเปล่า (Waste) (ภาษาญี่ปุ่นเรียกความสูญเปล่าว่า “มุดะ (Muda)”) ในการผลิตส่วนใหญ่จะพบว่าทุกกระบวนการไม่ว่าจะเป็นกระบวนการทางโลจิสติกส์และโซ่อุปทาน ตั้งแต่กระบวนการสั้งซื้อวัตถุดิบ การผลิตในสายการผลิตไปจนถึงการนำส่งเพื่อมุ่งที่จะตอบสนองความต้องการของลูกค้าในตลาดในระยะเวลาที่สั้นที่สุด อาจมองรวมเป็น การไหลของห่วงโซ่อุปทาน (Supply Chain Flow) โดยเน้นสร้างประสิทธิผลสูงสุดและลดการสูญเสียในวงจรการผลิต จะที่มุ่นเน้นในเรื่องการไหล (Flow) ของงานเป็นหลัก

ลีน หากมองเปรียบได้กับ คนที่มีร่างกายสมส่วนปราศจากชั้นไขมันที่ทำให้มีสุขภาพดีแข็งแรง สามารถทำงานหรือเคลื่อนไหวไปมาได้ว่องไวกระฉับกระเฉง ซึ่งหากนำมาเทียบกับการทำงานในองค์กร ก็จะหมายถึงองค์กรที่ดำเนินการโดยปราศจากความสูญเปล่าในการทำงานในทุกกระบวนการ ทำให้องค์กรนั้นมีความสามารถในการปรับตัวตอบสนองความต้องการของตลาดและลูกค้าได้ทันท่วงทีเกิดเป็นประสิทธิภาพที่ดีเด่นเหนือคู่แข่ง ลีนมีเป้าหมายเน้นให้มีการกำจัดความสูญเสียที่ไม่สร้างคุณค่าต่อลูกค้า และยังจะช่วยในการบริหารจัดการความเสี่ยงได้ด้วย ขั้นตอนในการจัดการความเสี่ยง (Risk Management)

ระบบการผลิตและการจัดการแบบลีน (Lean Manufacturing System and Management) ช่วยให้องค์กรดำเนินการผลิตหรือบริการได้โดยปราศจากความสูญเปล่าในทุกกระบวนการ ช่วยให้เกิดเป็นประสิทธิภาพเป็นความสามารถในการปรับตัวตอบสนองความต้องการของตลาดและลูกค้าได้ทันท่วงที เกิดเป็นสามารถในการแข่งขันที่ดีเด่นเหนือคู่แข่ง การทำธุรกิจทุกอย่างควรที่จะต้องมีการเปลี่ยนแปลงการจัดการโซ่อุปทานโดยการนำเอาระบบลีนมาใช้ (Lean Supply Chain Transformation) แนวคิดในการนำระบบลีน มาใช้ในกระบวนการทำงาน

@ Lean Thinking

- Cost & Profit

- Lean คุณค่าที่ลูกค้าได้รับ (Customer Value) ระหว่างความจำเป็น (Needs) และความต้องการ (Wants)

- Lean คุณค่าที่ลูกค้าได้รับ (Customer Value)

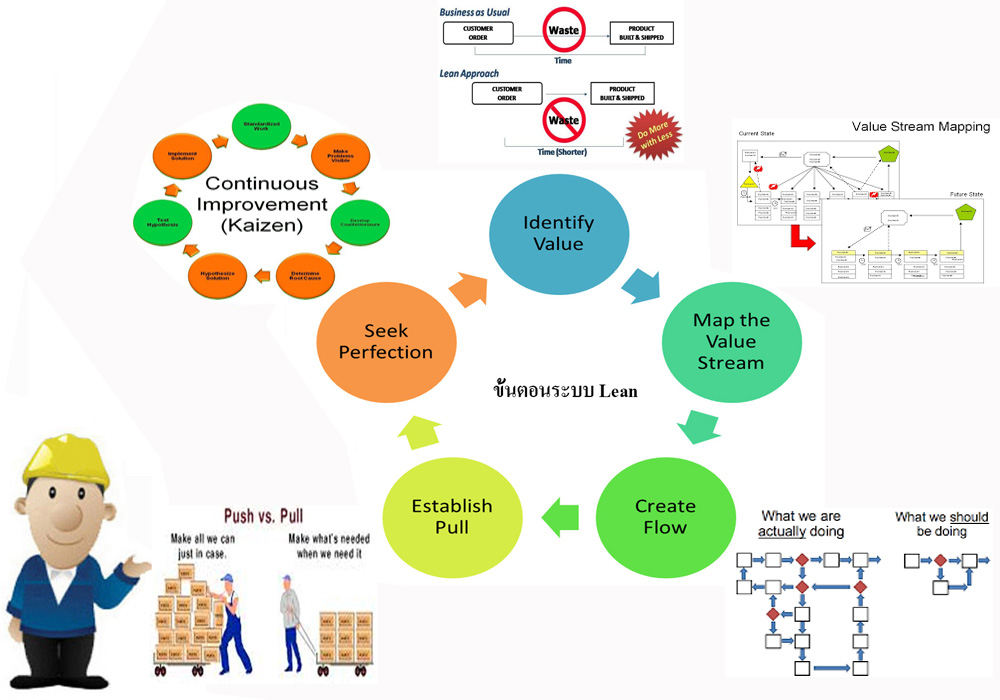

@ ขั้นตอนการสร้างระบบ Lean (5 Lean principles)

ขั้นตอนที่ 1 ระบุมูลค่า (Identify Value)

- คุณค่าที่ลูกค้าได้รับ (Customer Value) ระหว่างความจำเป็น (Needs) และความต้องการ (Wants)

- คุณค่าที่ลูกค้าได้รับ (Customer Value)

ขั้นตอนที่ 2 แผนผังสายธารคุณค่า (Value Stream Mapping; VSM)

ขั้นตอนที่ 3 สร้างการไหล (Create Flow)

1. Continuous Flow

2. การวิเคราะห์ปรับปรุงกระบวนการทำงานโดยใช้แผนภูมิกระบวนการไหล (Flow Process Chart)

3. การวิเคราะห์ปรับปรุงกระบวนการทำงานโดยใช้แผนภาพการไหล (Flow Diagram)

4. Line Balancing

5. 5S

6. Kaizen

7. แนวคิดการจัดการลีนด้วยวิธี ECRS

8. Visual Control

9. Un - Planned Down Time & Planned Down Time

10. Overall Equipment Effectiveness (OEE)

11. Single Minute Exchange of Die (SMED)

ขั้นตอนที่ 4 สร้างการดึง (Establish Pull)

1. Pull System (Kanban)

2. Leveling Production (Heijunka)

5. Key Lean Matric &. Benefit

ขั้นตอนที่ 5 แสวงหาความสมบูรณ์แบบ (Seek Perfection)

------------------------------------------------

ที่มาข้อมูล

ภาพและรวบรวมโดย www.iok2u.com