iok2u.com แหล่งรวมข้อมูลข่าวสารเรื่องราวน่าสนใจเพื่อการศึกษาแลกเปลี่ยนและเรียนรู้

ภาพรวมอุตสาหกรรมเซรามิกและกิจกรรมโลจิสติกส์ (Overview of the ceramic industry and logistics activities)

เอกสารการพัฒนาระบบโลจิสติกส์และโซ่อุปทานของกลุ่มอุตสาหกรรมเซรามิก 2550

สำนักโลจิสติกส์ กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่

ภาพรวมอุตสาหกรรมเซรามิก

อุตสาหกรรมเซรามิกของไทย แบ่งตามประเภทผลิตภัณฑ์ได้ 5 กลุ่ม ได้แก่ กลุ่มสุขภัณฑ์ กลุ่มกระเบื้อง กลุ่มเครื่องใช้บนโต๊ะอาหาร กลุ่มของชำร่วยและเครื่องประดับ และกลุ่มลูกถ้วยไฟฟ้า โดยผู้ประกอบการส่วนใหญ่ของกลุ่มสุขภัณฑ์และกระเบื้องเป็นวิสาหกิจขนาดใหญ่และขนาดกลาง ในขณะที่กลุ่มเครื่องใช้บนโต๊ะอาหาร กลุ่มของชำร่วยและเครื่องประดับ และกลุ่มลูกถ้วยไฟฟ้าเป็นวิสาหกิจขนาดกลางและขนาดย่อม ทั้งนี้พื้นที่หลักภายในประเทศที่เป็นแหล่งผลิตเซรามิก ได้แก่ ลำปาง เชียงใหม่ สระบุรี ราชบุรี กรุงเทพฯ และปริมณฑล เนื่องจากใกล้แหล่งวัตถุดิบและเป็นฐานการผลิตมาเป็นเวลายาวนาน

การส่งออก กลุ่มผลิตภัณฑ์เครื่องใช้บนโต๊ะอาหารมีมูลค่าการส่งออกมากที่สุด รองลงมาเป็นของชำร่วยและเครื่องประดับ สุขภัณฑ์ กระเบื้อง และลูกถ้วยไฟฟ้า ตามลำดับ โดยมีญี่ปุ่น สหรัฐอเมริกา และยุโรปเป็นตลาดหลัก

การนำเข้า แม้วัตถุดิบส่วนใหญ่สำหรับการผลิตเซรามิก ได้แก่ ดินขาว ดินดำ หินฟันม้า และทรายแก้ว ฯลฯ สามารถจัดหาได้จากแหล่งภายในประเทศ แต่ผู้ประกอบการยังมีความจำเป็นต้องนำเข้าวัตถุดิบบางชนิดจากต่างประเทศ ซึ่งได้แก่ ดิน สี หรือสารเคลือบ นอกจากนี้ผู้ประกอบการบางรายได้นำเข้าผลิตภัณฑ์เซรามิกจากต่างประเทศ เพื่อจำหน่ายในตลาดระดับบนและตลาดระดับล่างบางส่วน

อุตสาหกรรมเซรามิกมีข้อจำกัดทางด้านการผลิตหลายประการ กล่าวคือ การผลิตประกอบด้วยขั้นตอนต่างๆ หลายขั้นตอน ทั้งยังเป็นกระบวนการที่ใช้เชื้อเพลิงและแรงงานจำนวนมาก ผลิตภัณฑ์มีโอกาสแตกหักเสียหายทุกขั้นตอนการผลิต จัดเป็นอุตสาหกรรมซึ่งต้องการการพัฒนาหรือปรับปรุงการบริหารจัดการเพื่อเพิ่มประสิทธิภาพการผลิตในอุตสาหกรรมการผลิต รวมถึงการบริหารจัดการด้านซัพพลายเชนและโลจิสติกส์

ซัพพลายเชนและโลจิสติกส์ในอุตสาหกรรมเซรามิก

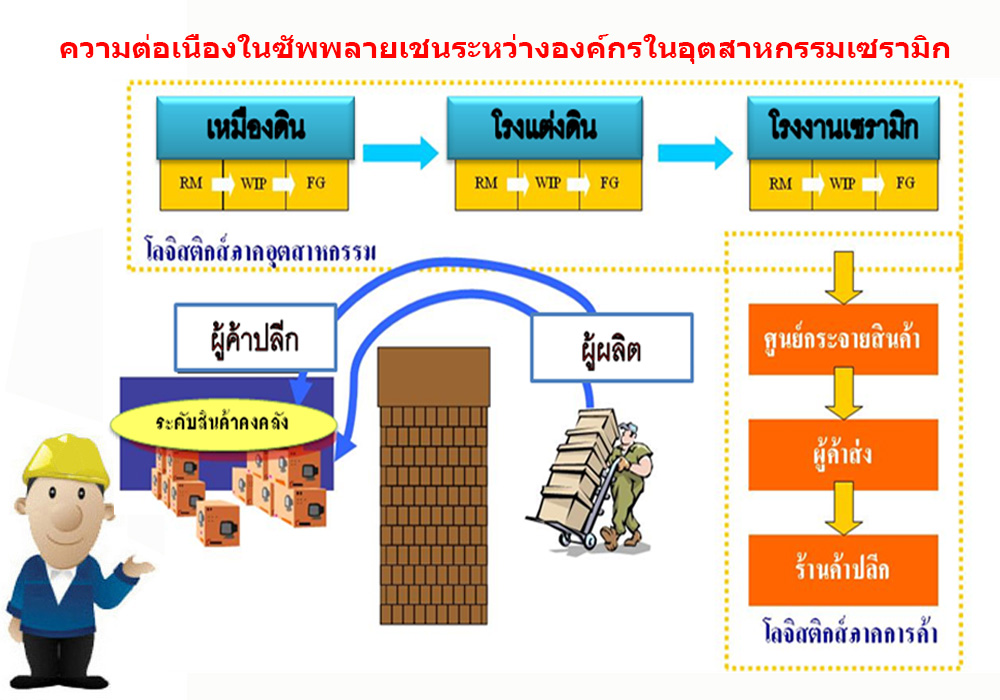

ซัพพลายเชนและโลจิสติกส์อุตสาหกรรมเซรามิกเริ่มตั้งแต่แหล่งวัตถุดิบ คือ เหมืองแร่ซึ่งผลิตวัตถุดิบส่งไปยังโรงแต่งแร่ โรงแต่งแร่นำแร่ที่ได้จากเหมืองมาดำเนินการแต่งแร่เพื่อให้เป็นวัตถุดิบที่มีคุณสมบัติเป็นไปตามความต้องการของโรงงานผลิตเซรามิก โรงงานเซรามิกจะนำวัตถุดิบทั้งหมดมาผลิตและแปรรูปเป็นผลิตภัณฑ์เซรามิก แล้วจึงส่งให้แก่ผู้กระจายสินค้า ผ่านทางผู้จัดจำหน่ายทั้งผู้ค้าส่งและค้าปลีก ก่อนจะส่งให้แก่ผู้บริโภคทั้งในและต่างประเทศ

อุตสาหกรรมเซรามิกมีความจำเป็นอย่างเร่งด่วนที่จะต้องบริหารจัดการซัพพลายเชนและโลจิสติกส์เพื่อสร้างความพึงพอใจให้กับลูกค้าผ่านกระบวนการส่งมอบสินค้าอย่างมีประสิทธิภาพ และสามารถควบคุมต้นทุนโลจิสติกส์ให้อยู่ในระดับที่เหมาะสม

การพัฒนาระบบโลจิสติกส์ภายในองค์กร

ระบบโลจิสติกส์ภายในองค์กรเริ่มตั้งแต่นำดินซึ่งเป็นวัตถุดิบเข้าสู่โรงงาน จัดเก็บในคลังวัตถุดิบเพื่อรอการผลิต เมื่อมีคำสั่งผลิตจึงนำดินไปขึ้นรูปชิ้นงาน ตกแต่งชิ้นงาน เผาดิบหรือเผาบิสกิตที่ความร้อนประมาณ 800-900 องศาเซลเซียส เพื่อไล่ความชื้นออกจากดิน จนได้ชิ้นงานบิสกิต (ผลิตภัณฑ์เซรามิกบางชนิด เช่น สุขภัณฑ์ กระเบื้องบุฝาผนังบางชนิดไม่จำเป็นต้องผ่านการเผาดิบ) จากนั้นนำไปตกแต่งลวดลาย ชุบเคลือบชิ้นงาน และนำชิ้นงานไปเผาเคลือบอีกครั้งที่ความร้อนสูงประมาณ 1,200 องศาเซลเซียส หากมีการติดรูปลอก จะเผาตกแต่งอีกครั้งที่อุณหภูมิประมาณ 600-800 องศาเซลเซียส เพื่อให้ได้งานเซรามิกที่สมบูรณ์แข็งแรง เมื่อแล้วเสร็จจึงนำเก็บเข้าคลังสินค้าเพื่อรอการจัดส่งให้ลูกค้า

การพัฒนาระบบโลจิสติกส์ภายในองค์กรประกอบด้วย การพัฒนาระบบการวางแผนโลจิสติกส์ การจัดซื้อ การบริหารสินค้าคงคลัง การจัดการคลังสินค้า การเคลื่อนย้ายวัตถุดิบ ชิ้นงานระหว่างผลิต และผลิตภัณฑ์ภายในโรงงาน การจัดการคำสั่งซื้อ การจัดส่งสินค้า และเทคโนโลยีสารสนเทศสำหรับโลจิสติกส์

การวางแผนโลจิสติกส์ทั้งกระบวนการ เป็นการจัดทำแผนการผลิต แผนสินค้าคงคลังของวัตถุดิบและผลิตภัณฑ์ แผนการจัดซื้อวัตถุดิบตลอดจนแผนการจัดส่งผลิตภัณฑ์ให้สอดคล้องกับแผนการขายและการตลาด ความถูกต้องของการพยากรณ์การขาย ความเข้าใจในช่วงเวลาส่งมอบของสินค้า (Lead Time) และความต่อเนื่องของแผนต่าง ๆ เป็นปัจจัยสำคัญยิ่งต่อประสิทธิภาพของแผนซัพพลายเชนและแผนโลจิสติกส์โดยรวม

ระบบการจัดซื้อ ผู้ประกอบการต้องศึกษาให้เข้าใจลักษณะธุรกิจและกระบวนการผลิตของผู้ส่งมอบวัตถุดิบ ทราบถึงช่วงเวลาส่งมอบและข้อจำกัดต่างๆ ของผู้ส่งมอบทุกราย เพื่อพิจารณารอบและปริมาณการสั่งซื้อที่เหมาะสม ลดความผิดพลาดในกระบวนการจัดซื้อ และควบคุมต้นทุนให้อยู่ในระดับที่เหมาะสมท่ามกลางสภาวะการที่ต้นทุนวัตถุดิบ พลังงาน และแรงงานสูงขึ้นอย่างมาก

การบริหารสินค้าคงคลังวัตถุดิบ ชิ้นงานระหว่างผลิต และผลิตภัณฑ์สำเร็จรูป ต้องมีการวางแผนตามความต้องการขายและผลิตให้อยู่ในระดับที่เหมาะสม หลีกเลี่ยงการเก็บสินค้าคงคลังที่มากเกินไป ซึ่งจะทำให้มีต้นทุนโลจิสติกส์สูงขึ้น และทำให้มีความยุ่งยากด้านการจัดเก็บ นอกจากนี้ยังต้องหลีกเลี่ยงการเก็บสินค้าคงคลังผลิตภัณฑ์ในระดับที่ต่ำเกินไปซึ่งจะทำให้เสียโอกาสในการขายหรือการเก็บสินค้าคงคลังของวัตถุดิบน้อยไปซึ่งอาจเป็นสาเหตุที่ต้องหยุดการผลิตลง

การจัดการคลังสินค้า สำหรับวัตถุดิบต้องมีสถานที่จัดเก็บที่สามารถป้องกันความเสียหาย และต้องเป็นพื้นที่ที่สะดวกต่อการขนถ่าย สามารถเคลื่อนย้ายวัตถุดิบได้อย่างรวดเร็ว และพร้อมเข้าสู่กระบวนการผลิตต่อไป สำหรับชิ้นงานระหว่างผลิต ต้องจัดวางให้เป็นสัดส่วน เพื่อให้สามารถนำเข้าสู่กระบวนการผลิตในขั้นต่อไปได้อย่างถูกต้อง และไม่ควรให้เกิดการเคลื่อนย้ายบ่อยครั้งหรือเป็นระยะทางไกลโดยมิได้มีอุปกรณ์ป้องกัน เพื่อป้องกันความเสียหายที่จะเกิดขึ้นแก่สินค้า สำหรับสินค้าสำเร็จรูป เป็นสินค้าคงคลังที่มีมูลค่าสูงที่สุด เพราะในตัวชิ้นงานมีต้นทุนที่ผ่านหลายกระบวนการรวมอยู่ จึงควรมีระบบการจัดเก็บและนำออก รวมทั้งพื้นที่จัดเก็บที่แน่นอนจัดวางตามการเคลื่อนไหวของสินค้า เช่น สินค้าค้างสต็อกควรอยู่ด้านในสุด สินค้าเคลื่อนไหวเร็วควรอยู่ใกล้ประตูคลังสินค้า เป็นต้น ระบบป้องกันความผิดพลาดในกระบวนการที่จะก่อให้เกิดความเสียหาย เช่น มีป้ายบ่งชี้กระบวนการทำงาน ป้ายแจ้งเตือนต่าง ๆ อีกทั้งต้องมีการตรวจนับสินค้าคงคลังอยู่เสมอเพื่อทราบปริมาณที่แท้จริงสำหรับการขาย การวางแผน และการผลิตในครั้งต่อไป

การจัดการคำสั่งซื้อ ต้องให้ความสำคัญกับความถูกต้องของการให้ข้อมูลในคำสั่งซื้อ มีระบบตรวจสอบความพร้อมของสินค้าที่จะขาย ความพร้อมของการจัดส่ง และการตรวจสอบเครดิตของลูกค้า มีกระบวนการที่เชื่อมโยงกับฝ่ายคลังสินค้าและฝ่ายจัดส่งเพื่อให้เกิดการจัดเตรียมสินค้าและการจัดส่งได้อย่างถูกต้องตามรายการในคำสั่งซื้อ

การจัดส่งสินค้า ต้องให้ความสำคัญกับการจัดเตรียมสินค้าของฝ่ายคลังและการจัดเตรียมรถบรรทุกของฝ่ายจัดส่ง โดยมีวัตถุประสงค์หลักเพื่อให้สามารถส่งสินค้าได้อย่างถูกต้อง ตรงเวลา สามารถใช้ประโยชน์รถขนส่งได้อย่างเต็มที่ ได้แก่ การบรรทุกได้เต็มคัน และการทำรอบได้อย่างรวดเร็ว

เทคโนโลยีสารสนเทศสำหรับโลจิสติกส์ได้แก่ การมีระบบเชื่อมโยงแผนและการปฏิบัติการของหน่วยงานต่างๆ ในซัพพลายเชนและโลจิสติกส์ภายในองค์กร ทำให้การสื่อสารของข้อมูลด้านโลจิสติกส์เป็นไปอย่างรวดเร็ว และลดข้อผิดพลาดอันอาจเกิดขึ้นได้จากการทำงานของพนักงานหลายๆ ฝ่าย นอกจากนี้ยังสามารถประมวลข้อมูลด้านการปฏิบัติการมาวิเคราะห์เพื่อประโยชน์ในการตัดสินใจด้านการบริหารจัดการ เช่น ระบบ Enterprise Resource Planning (ERP) ระบบ Warehouse Management System (WMS) ระบบ Transport Management System (TMS) เป็นต้น

-----------------------------------------------

รู้จักระยะเวลาส่งมอบหรือยัง แนวคิดเพื่อการพัฒนาประสิทธิภาพโลจิสติกส์ในอุตสาหกรรมเซรามิก

เอกสารการพัฒนาระบบโลจิสติกส์และโซ่อุปทานของกลุ่มอุตสาหกรรมเซรามิก 2550

สำนักโลจิสติกส์ กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่

รู้จักระยะเวลาส่งมอบหรือยัง

การแข่งขันกีฬาโอลิมปิก ณ กรุงปักกิ่งที่ผ่านมา มีกรีฑาที่น่าสนใจ 2 ทีมคือ ทีมวิ่งผลัดหญิงประเภท 4x100 เมตรจากประเทศจาไมกา และทีมวิ่งผลัดชายประเภท 4x100 เมตรจากประเทศสหรัฐอเมริกา ทั้งคู่เป็นทีมเต็งหนึ่งของการแข่งขัน ประกอบด้วยนักวิ่งระดับสุดยอดของโลกทั้งสิ้น ปรากฏว่าไม่มีทีมใดชนะในรายการแข่งขันนี้ เพราะไม่สามารถวิ่งเข้าเส้นชัยได้ เนื่องจากส่งไม้ฟาล์วตั้งแต่นักวิ่งที่สอง เมื่อส่งไม้พลาดก็ไม่สามารถไปถึงเส้นชัย นักวิ่งคนสุดท้ายยังไม่มีโอกาสได้วิ่งเลย ชัยชนะของการวิ่งผลัด 4x100 เมตรวัดกันที่นักวิ่งคนสุดท้ายเข้าเส้นชัย แต่ปัจจัยของชัยชนะมาจากความเร็วของการวิ่งและการส่งต่อไม้ของของนักวิ่งทุกคนในทีมตั้งแต่ไม้หนึ่งถึงไม้สี่ หากมีคนใดคนหนึ่งพลาดในระหว่างที่วิ่งหรือระหว่างส่งไม้ ก็อาจทำให้แพ้ได้ การวิ่งผลัด 4x100 เมตรใช้เวลาประมาณ 40 วินาที แบ่งไปรับผิดชอบประมาณคนละ 10 วินาที ถ้านักวิ่งคนหนึ่งคนใดใช้เวลาเกินไปเป็น 11 วินาที คนที่เหลือก็ต้องช่วยกันเร่งเวลาขึ้นมาทดแทนเพื่อให้เวลารวมกลับมาเป็น 40 วินาทีเหมือนเดิม ถ้าทำไม่ได้คือคนที่เหลือยังคงใช้เวลา 10 วินาทีเหมือนที่เคยวิ่งได้ เวลารวมก็จะเป็น 41 วินาที โอกาสแพ้ก็มีสูง

ในธุรกิจของอุตสาหกรรมเซรามิก เมื่อลูกค้าสั่งซื้อสินค้าก็จะกำหนดระยะเวลาส่งมอบสินค้าของแต่ละคำสั่งซื้อด้วย นั่นคือระยะเวลาที่ลูกค้าคาดหวังว่าจะได้รับสินค้า ณ วันส่งที่ตกลงกันไว้ อาจให้ความหมายง่ายๆ สำหรับระยะเวลาส่งมอบว่า ระยะเวลาตั้งแต่วันสั่งจนถึงวันส่ง นั่นคือระยะเวลาส่งมอบรวม (Total Order Lead Time) เช่น สำหรับสินค้าประเภทที่ผลิตเตรียมไว้แล้ว (Make to Stock) ลูกค้าอาจกำหนดระยะเวลาส่งมอบภายใน 1 วัน ถ้าเป็นแบบนี้ก็ต้องมีการจัดเตรียมสินค้าคงคลังรออยู่แล้ว เมื่อมีคำสั่งซื้อมาก็พร้อมส่งให้ได้ทันทีเลย แต่ถ้าเป็นสินค้าแบบพิเศษต้องการให้ผลิตแบบ Make to Order ลูกค้าอาจกำหนดระยะเวลาส่งมอบ 60 วัน กระบวนการจัดการตามคำสั่งซื้อต้องกำหนดระยะเวลาส่งมอบของกิจกรรมย่อย (Partial Lead Time) ตลอดทั้งซัพพลายเชน โดยที่ผลรวมของระยะเวลาส่งมอบของกิจกรรมย่อย รวมๆ กันแล้วต้องไม่เกินระยะเวลาส่งมอบรวม ถ้ามากกว่าก็จะส่งสินค้าไม่ทันตามกำหนดการ

กิจกรรมย่อยในกิจกรรมซัพพลายเชนและโลจิสติกส์ของอุตสาหกรรมเซรามิก เริ่มตั้งแต่การรับคำสั่งซื้อ การวางแผน การเตรียมวัตถุดิบ การผลิต การบรรจุ การจัดเก็บจนกระทั่งการจัดส่งให้แก่ลูกค้า ผู้ประกอบการต้องทราบระยะเวลาที่แท้จริงในกระบวนการผลิตสินค้าและกระบวนการเกี่ยวข้องทั้งหมด เพื่อจะได้สามารถวางแผนอย่างแม่นยำและสามารถแจ้งเวลาในการส่งมอบสินค้าได้ถูกต้องตรงกับความเป็นจริง จึงจะสามารถส่งสินค้าให้แก่ลูกค้าได้อย่างตรงเวลาและครบถ้วน (On Time in Full; OTIF)

การกำกับดูแลให้การปฏิบัติงานในแต่ละขั้นตอนเป็นไปตามกำหนดการของระยะเวลาส่งมอบย่อยเป็นอีกประเด็นสำคัญที่ต้องจัดระบบการตรวจสอบและให้มีการแจ้งให้ทราบทันทีที่มีความคลาดเคลื่อนไปจากที่กำหนดไว้ จึงจะสามารถปรับแก้กระบวนการโดยการเร่งงานช่วงท้ายให้ใช้เวลาให้น้อยลงเพื่อทดแทนเวลาที่เสียไปในช่วงแรก ถ้าหากได้รับรายงานการตรวจสอบนี้ในช่วงท้ายๆ แล้วว่ามีความล่าช้าเกิดขึ้นในกระบวนการก็อาจทำให้ไม่สามารถแก้ไขได้ทัน

กรณีที่ผู้ประกอบการไม่มีการวัดระยะเวลาการปฏิบัติงานจริงในแต่ละขั้นตอน เวลารับปากลูกค้าก็จะใช้ระยะเวลาส่งมอบตามมาตรฐานทั่วไป ซึ่งไม่ได้วัดจริงจากศักยภาพของบริษัท ถ้ามีความคลาดเคลื่อนก็อาจทำให้ส่งสินค้าไม่ทันกำหนดลูกค้า ซึ่งประเด็นดังกล่าวเป็นปัญหาซึ่งพบเห็นบ่อยๆ

ในการผลิตตามคำสั่งซื้อ (Make to Order)

-----------------------------------------------

รู้ปัญหาแต่เนิ่น ๆ แนวคิดเพื่อการพัฒนาประสิทธิภาพโลจิสติกส์ในอุตสาหกรรมเซรามิก

เอกสารการพัฒนาระบบโลจิสติกส์และโซ่อุปทานของกลุ่มอุตสาหกรรมเซรามิก 2550

สำนักโลจิสติกส์ กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่

รู้ปัญหาแต่เนิ่น ๆ

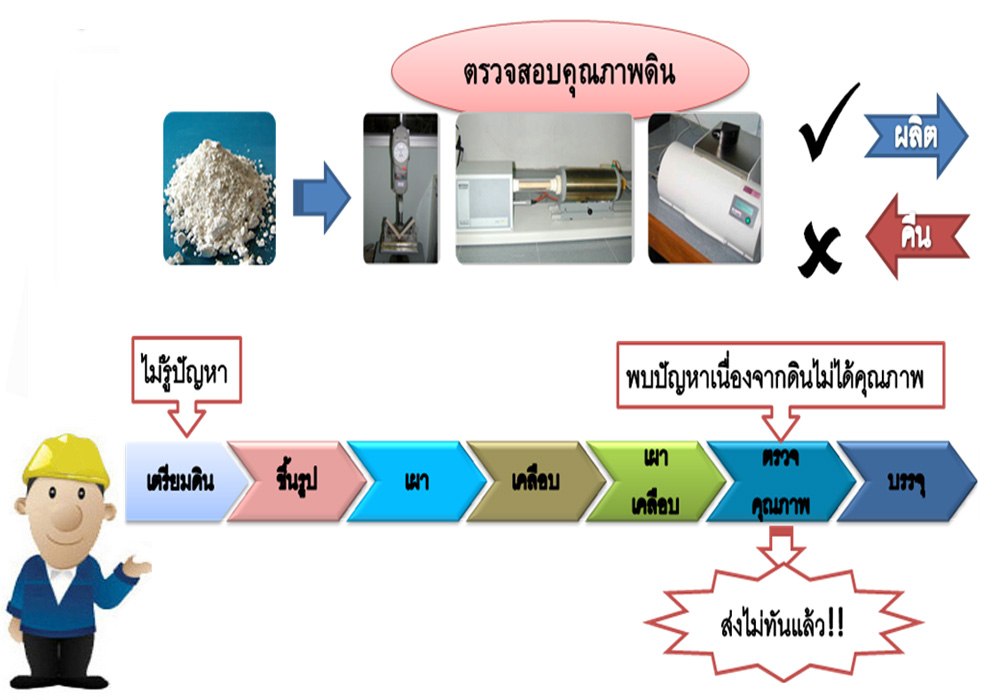

หัวใจของการบริหารคุณภาพคือการมีระบบเพื่อควบคุมให้การผลิตและการปฏิบัติงานทุกกระบวนการอยู่ในระดับที่ได้มาตรฐาน มีระบบในการบ่งชี้ปัญหาที่เกิดขึ้นในการทำงาน ในที่นี้อยากเน้นประเด็นที่ว่าเมื่อไรจึงทราบว่ามีปัญหาเกิดขึ้นแล้ว การมีตัวชี้วัดการทำงานในทุกขั้นตอน จะช่วยให้มีการตรวจสอบการทำงานในขั้นตอนต่างๆ ว่าเป็นไปตามที่ควรจะเป็นหรือไม่ ถ้าไม่เป็นไปตามที่กำหนด ก็จะเห็นได้ในทันทีและหาทางแก้ไขได้ทันเวลา

การทำงานจริงในโรงงานเซรามิก จะพบปัญหาหรือข้อผิดพลาดอยู่เสมอในแต่ละขั้นตอนของการทำงาน เคยได้ยินเรื่องราวทำนองนี้ไหม .. ดินมาส่งไม่ทัน แบบแตกง่าย ขึ้นรูปไม่ได้ทรงที่ต้องการ เผาดิบครั้งแรกเสียหายมาก วาดลวดลายไม่ได้ตามแบบ สีเคลือบผิดสเปค เผาเคลือบมาแล้วได้สีไม่ตรง ได้สินค้าเกรดเอออกมาน้อยเกินไป สินค้าตกแตกระหว่างนำเข้าคลัง โอย .. ปวดหัวที่สุด พรุ่งนี้จะส่งแล้ว ยังมีสินค้าไม่ครบเลย กลุ่มที่รอบรรจุต้องอยู่ถึงตีสองเพื่อทำให้ทัน

ผู้ประกอบการควรมีการตรวจสอบทุกขั้นตอนการทำงานว่าสำเร็จไปตามแผนที่วางไว้หรือไม่ ล่าช้ากว่าแผนอยู่เท่าใด การตรวจสอบดังกล่าวจะช่วยให้พบปัญหาได้รวดเร็ว และสามารถแก้ไขได้ทันเวลา เมื่อพบปัญหาก็ควรเร่งประชุมผู้ที่เกี่ยวข้องร่วมกัน เพื่อหาแนวทางในการสืบหาสาเหตุของปัญหา และเร่งแก้ไขพร้อมทั้งกำหนดมาตรการเพื่อป้องกันมิให้เกิดปัญหาเดิมซ้ำอีก หากสามารถพบปัญหาในขั้นตอนแรกต้นทุนการแก้ไขจะไม่สูงมาก แต่หากไปพบในขั้นตอนหลัง เช่น พบปัญหาเมื่อส่งไปถึงลูกค้า ต้นทุนแก้ไขจะสูงมาก คืออาจทำให้สูญเสียลูกค้าได้ ผู้ประกอบการที่มีมาตรฐานที่ดี มีตัวชี้วัดทุกขั้นตอนที่มีผลกระทบต่อกระบวนการต่อเนื่อง ก็จะสามารถพบปัญหาได้ก่อนเช่น โรงงานที่มีเครื่องมือวัดคุณภาพดินที่ซื้อเข้ามา ถ้าตรวจพบว่าค่าสัมประสิทธิ์การขยายตัวไม่ได้ตามมาตรฐาน ก็จะส่งคืนดินล็อตนั้นทันที หรืออาจระบุให้นำไปผลิตเฉพาะบางผลิตภัณฑ์เท่านั้น จึงมั่นใจว่าดินที่ถูกนำเข้าสู่กระบวนการผลิตเป็นดินที่ได้คุณภาพแล้ว จะทำให้เกิดปัญหาน้อยลง มีโอกาสที่ประสิทธิภาพการผลิตสูงขึ้น เพราะกันตัวปัญหาออกไปแล้วส่วนหนึ่ง ส่วนโรงงานที่ไม่มีการตรวจสอบแบบนี้ ก็จะรับดินที่มีปัญหาเข้ามาในระบบ และเกิดการแตกหักเสียหายในขั้นตอนการเผา ซึ่งทำให้สูญเสียทั้งดิน แรงงาน และพลังงานไปส่วนหนึ่งแล้ว ยิ่งไปกว่านั้นถ้าพบปัญหาในขั้นตอนท้ายๆ ก็จะสูญเสียมากขึ้น นอกจากนี้ยังทำให้กลับมาเพิ่มชิ้นงานเพื่อมาทดแทนชิ้นงานที่สูญเสียไปไม่ทัน เพราะใกล้วันส่งมอบแล้ว จึงมีความจำเป็นที่ผู้ประกอบการจะต้องมีมาตรการ หรือเครื่องมือที่จำเป็นสำหรับตรวจวัดคุณภาพ ตรวจวัดกระบวนการทำงาน ให้สามารถเห็นปัญหาที่ไม่เป็นไปตามมาตรฐานได้เร็วที่สุด ในขั้นตอนต้นๆ เพื่อให้มีเวลาแก้ไขสถานการณ์ได้ทัน

-----------------------------------------------

วางแผนให้ดีมีชัยไปกว่าครึ่ง แนวคิดเพื่อการพัฒนาประสิทธิภาพโลจิสติกส์ในอุตสาหกรรมเซรามิก

เอกสารการพัฒนาระบบโลจิสติกส์และโซ่อุปทานของกลุ่มอุตสาหกรรมเซรามิก 2550

สำนักโลจิสติกส์ กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่

วางแผนให้ดีมีชัยไปกว่าครึ่ง

การวางแผนคือการเตรียมการให้ดี รองรับเหตุการณ์ที่อาจเกิดขึ้นข้างหน้า มีการคาดการณ์และศึกษาเปรียบเทียบทางเลือกต่างๆ เพื่อลดความเสี่ยง ลดโอกาสของความผิดพลาดในการดำเนินงาน การไม่วางแผนเป็นการทำให้ธุรกิจอยู่ในความเสี่ยงที่จะเกิดความผิดพลาดได้ง่าย และมักจะปรับตัวไม่ทันกับเหตุการณ์ที่เกิดขึ้นโดยไม่เคยเตรียมตัวมาก่อน

การวางแผนในธุรกิจมีหลายระดับ คือ ระยะยาว ระยะกลาง และระยะสั้น ใช้สำหรับแผนงานที่ต้องการระยะเวลาการเตรียมตัวต่างกัน ถ้าเป็นการเตรียมตัวสำหรับการลงทุน เช่น ลงทุนเพิ่มสายการผลิตพร้อมเตาเผารุ่นใหม่ ก็ต้องใช้แผนระยะยาวซึ่งมองไปไกลหลายปี แผนระยะกลางอาจมองไปประมาณ 6 เดือนถึงหนึ่งหรือสองปี เช่น แผนสำหรับการจัดหาแหล่งวัตถุดิบใหม่ การเพิ่มสินค้าแบบใหม่ การเปลี่ยนแปลงในกระบวนการทำงาน เช่น การย้ายคลังสินค้า ส่วนแผนระยะสั้น จะมองไปข้างหน้าประมาณ 6 เดือน ได้แก่ แผนปฏิบัติการต่างๆ เช่น แผนการตลาดและขาย แผนการผลิต แผนสินค้าคงคลัง แผนการจัดซื้อวัตถุดิบ และแผนโลจิสติกส์และซัพพลายเชน ฯลฯ

การวางแผนโลจิสติกส์และซัพพลายเชน มีความสำคัญพอๆ กับแผนการตลาดและแผนการผลิตที่ทำกันอยู่เป็นประจำ เพราะมีความเกี่ยวเนื่องกันอย่างมาก ผู้ประกอบการควรทำความเข้าใจกับแผนและวิธีปฏิบัติเกี่ยวกับการส่งมอบสินค้าแก่ลูกค้าอย่างตรงเวลาและถูกต้องครบถ้วน เมื่อมีแผนแล้วก็จะต้องสามารถควบคุมและดำเนินงานให้ได้ตามแผนที่สร้างไว้ ควรแต่งตั้งให้มีหน่วยงานในการทำหน้าที่ดังกล่าว บุคลากรฝ่ายวางแผนต้องเข้าใจหลักเกณฑ์ในการวางแผน และเงื่อนไขข้อจำกัดในการทำงานของบริษัท สิ่งสำคัญในการจัดทำแผน คือ แผนต้องสอดคล้องกับความสามารถจริงที่บริษัทสามารถทำได้โดยมาจากการวัดการปฏิบัติงานจริง หากการวางแผนไม่สอดคล้องกับความสามารถที่แท้จริง ก็จะส่งผลกระทบต่อความสามารถในการส่งมอบสินค้าให้แก่ลูกค้า เช่น การวางแผนการผลิต ผลผลิตต่อวัตถุดิบ (Yield) ที่ใช้ในการวางแผนคือ 70% แต่ทำได้จริงเพียง 50% เพราะเกิดความสูญเสียมาก ทำให้เตรียมวัตถุดิบขึ้นรูปไม่เพียงพอ และทราบในขั้นตอนหลังจะทำให้ผลิตและจัดส่งไม่ทันกำหนด เนื่องจากไม่มีการเก็บตัวเลขการผลิตจริงเพื่อเป็นข้อมูลในการวางแผน หรือการวางแผนการจัดซื้อ การจัดเก็บและการติดตามวัตถุดิบผิดพลาด เมื่อวัตถุดิบไม่มาตามกำหนดทำให้ผลิตสินค้าไม่ทันเพียงรายการเดียวก็ไม่สามารถส่งสินค้าให้ลูกค้าได้ทั้งคำสั่งซื้อ เป็นต้น

ในการดำเนินธุรกิจทุกฝ่ายต้องมีแผนงาน เช่น แผนการจัดซื้อ แผนการเตรียมวัตถุดิบ แผนการผลิต แผนการจัดส่ง และแผนซัพพลายเชนโลจิสติกส์ เป็นต้น แผนงานของแต่ละฝ่ายจะต้องสอดคล้องกันโดยมีแผนในภาพรวมหรือแผนซัพพลายเชนเป็นแผนควบคุมในภาพรวมทั้งหมด ในกระบวนการวางแผนที่ดีในปัจจุบัน จะมีกระบวนการที่เรียกว่า S&OP (Sales and Operation Planning) หรือกระบวนการที่ให้ทุกฝ่ายเข้ามาร่วมกันวางแผน ได้แก่ ฝ่ายขายและตลาด ฝ่ายผลิต ฝ่ายโลจิสติกส์ ฝ่ายจัดซื้อ ร่วมกันปรับการวางแผนให้สอดคล้องกับการขายจริง สร้างสมดุลระหว่างแผนการตลาดและแผนการผลิต รวมถึงแผนงานอื่นๆ ที่เกี่ยวข้องทั้งหมด มาร่วมกันแก้ไขปัญหาการพยากรณ์การขายที่ไม่ถูกต้อง อาจต้องร่วมกันตัดสินใจปรับกำลังการผลิตในเหมาะสมกับการขาย ร่วมกันจัดการปัญหาสินค้าคงคลังค้างสต็อกมากเกินไป เป็นต้น การประชุม S&OP ควรจัดขึ้นเป็นประจำและต่อเนื่อง เพื่อติดตามสถานการณ์อย่างใกล้ชิด ในอุตสาหกรรมโดยทั่วไปจะกำหนดให้มีการประชุมประเภทนี้ร่วมกันทุกสัปดาห์หรือเมื่อเกิดความเปลี่ยนแปลงที่สำคัญที่มีผลต่อการตอบสนองต่อความต้องการของลูกค้า เครื่องมือที่ใช้วางแผนอาจมีตั้งแต่แบบง่ายๆ ไม่ซับซ้อนโดยใช้โปรแกรม Microsoft Excel ไปจนถึงการวางแผนแบบบูรณาการ เช่น Advanced Planning & Optimization เพื่อทำการวิเคราะห์ให้เกิดการทำงานที่สอดคล้องกันทั้งระบบ

-----------------------------------------------

หลุมพรางการส่งสินค้าตัวอย่าง แนวคิดเพื่อการพัฒนาประสิทธิภาพโลจิสติกส์ในอุตสาหกรรมเซรามิก

เอกสารการพัฒนาระบบโลจิสติกส์และโซ่อุปทานของกลุ่มอุตสาหกรรมเซรามิก 2550

สำนักโลจิสติกส์ กรมอุตสาหกรรมพื้นฐานและการเหมืองแร่

หลุมพรางการส่งสินค้าตัวอย่าง

ในการผลิตแบบ Make to Order เป็นการบริหารการผลิตสินค้าตามคำสั่งซื้อของลูกค้าที่ต้องการสินค้าแบบพิเศษ อาจเป็นชิ้นงานที่ลูกค้าเป็นผู้ออกแบบเอง หรือส่งชิ้นงานมาให้และปรับแก้ตามที่ลูกค้าให้รายละเอียดไว้ อาจเป็นแบบที่มีอยู่แล้วแต่เพิ่มลวดลาย เพิ่มข้อความ หรือใส่โลโก้เข้าไปตามที่ลูกค้าต้องการ

หลังการทำความเข้าใจในสินค้าที่ต้องการแล้ว ยังมีขั้นตอนในช่วงแรกก่อนที่จะมาถึงการทำข้อตกลงสั่งผลิตหรือมีคำสั่งซื้อออกมา ลูกค้าจะให้ผู้ประกอบการผลิตและส่งชิ้นงานตัวอย่างจำนวนหนึ่งเพื่อจะได้นำมาพิจารณา ตรวจสอบเพื่ออนุมัติ หรือให้ความเห็นถ้ามีบางส่วนที่อาจขอให้ทำการปรับปรุงเปลี่ยนแปลง หรืออาจขอให้ส่งชิ้นงานที่ปรับใหม่เพิ่มเติมไปอีก

ขั้นตอนการเตรียมชิ้นงานและส่งตัวอย่างให้ลูกค้านี้ถือเป็นขั้นตอนด้านการตลาด ยังไม่ใช่ขั้นตอนการผลิตจริง เพราะวัตถุประสงค์ของขั้นตอนนี้คือการทำให้ลูกค้าสั่งซื้อ แนวคิดที่สำคัญในการส่งตัวอย่างของผู้ประกอบการเซรามิก ตามที่ได้มีการสำรวจในโครงการจะมีอยู่ 2 แนวคิดคือ แนวคิดเพื่อบรรลุวัตถุประสงค์ทางการตลาด และแนวคิดเพื่อบรรลุวัตถุประสงค์ในการส่งมอบสินค้า

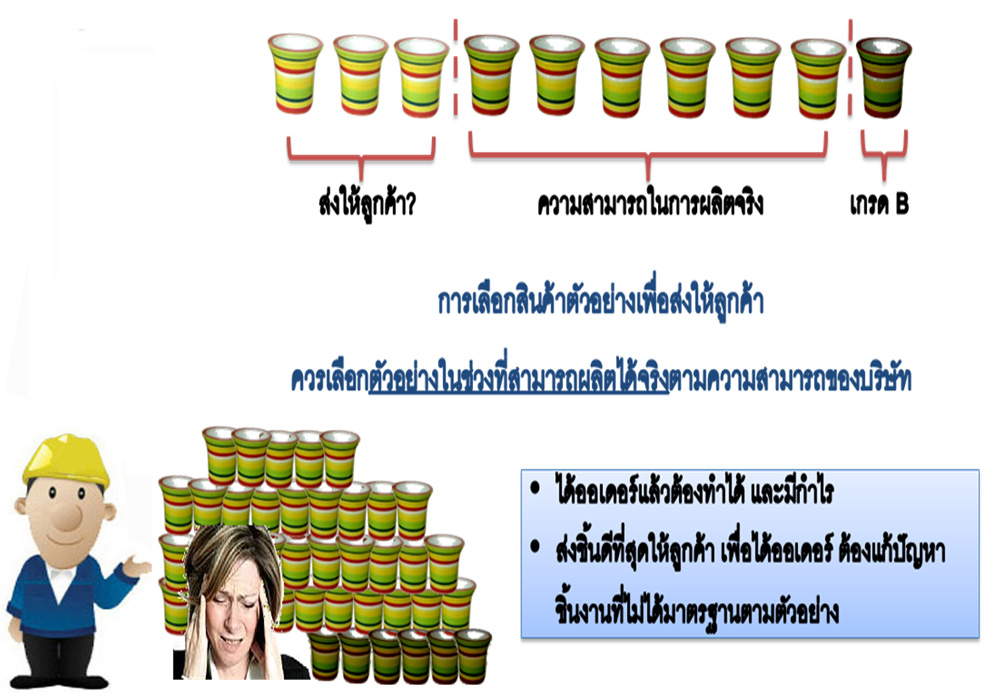

ขอยกตัวอย่างในกรณีที่ลูกค้าต่างประเทศรายหนึ่งขอให้ส่งชิ้นงานตัวอย่างมาให้พิจารณาเป็นจำนวน 2 ชิ้น และผู้ประกอบการเซรามิกได้ดำเนินการเตรียมชิ้นงานตัวอย่างออกมา 10 ชิ้นเพื่อทำการคัดเลือกตามแบบที่ลูกค้าต้องการ ในขั้นตอนการคัดเลือก ผู้ประกอบการก็อาจจะมีวิธีคัดเลือกชิ้นงานตัวอย่าง 2 ชิ้นที่ต่างกัน เพราะแนวคิดและวัตถุประสงค์ที่แตกต่างกันดังกล่าว

แล้วจะมีผลที่แตกต่างกันอย่างไร?

กลุ่มที่หนึ่งซึ่งมีแนวคิดเพื่อบรรลุวัตถุประสงค์ทางการตลาด ก็จะคัดเลือกชิ้นงานที่ดีที่สุด 2 ชิ้นส่งเป็นตัวอย่างสินค้าให้ลูกค้าเพื่อต้องการให้ลูกค้าประทับใจในชิ้นงานและทำให้แนวโน้มหรือโอกาสในการได้คำสั่งซื้อจากลูกค้ามีสูงขึ้น

ประเด็นที่ควรพิจารณาคือ การคัดเลือก 2 ชิ้นที่ดีที่สุดจากทั้งหมด 10 ชิ้นที่เตรียมไว้ หรือที่เรียกว่าดึงตัวอย่างจากกลุ่ม 20 เปอร์เซนไทล์ (20 percentile) จากกลุ่มตัวอย่างทั้งหมด เป็นการบ่งบอกให้ลูกค้าทราบว่า ชิ้นงาน 2 ชิ้นที่ส่งให้เป็นตัวอย่าง คือตัวแทนของสินค้าที่จะส่งมอบให้ได้เมื่อมีคำสั่งซื้อเข้ามา ลูกค้าเองก็ต้องมีความคาดหวังว่าสินค้าที่จะสั่งซื้อทั้งหมดจะมีคุณภาพตรงกับตัวอย่างที่ส่งให้ ถึงแม้บางรายอาจจะมีข้อยกเว้นให้ แต่ก็คงกำหนดค่าความคลาดเคลื่อนให้เพียงเล็กน้อยเท่านั้น

ปัญหาก็คือเมื่อมีคำสั่งซื้อเข้ามา พอถึงในขั้นตอนการผลิตจริง โรงงานโดยทั่วไปมักมีแนวโน้มที่จะได้ประสิทธิภาพการผลิตที่ต่ำกว่าตอนทำชิ้นงานตัวอย่าง หมายความว่า การผลิตให้ได้ชิ้นงานที่มีคุณภาพตามตัวอย่างอาจได้ต่ำกว่า 20% ของสินค้าที่ผลิตออกมาทั้งหมด จึงต้องผลิตชิ้นงานออกมาเป็นจำนวนมากเพื่อสามารถคัดเลือกสินค้าตามคุณภาพสินค้าตัวอย่าง และในจำนวนที่ระบุในคำสั่งซื้อ ทำให้เกิดต้นทุนรวมสูงมาก นอกจากนี้ ผู้ประกอบการยังต้องตามไปแก้ปัญหาสินค้าคงเหลือจากล็อตที่ผลิตให้ลูกค้ารายนี้ แต่ยังไม่มีตลาดอื่นรองรับ เนื่องจากเป็นสินค้าที่ผลิตให้เฉพาะลูกค้ารายนี้เท่านั้น

การคัดเลือกตัวอย่างจากกลุ่มที่ดีที่สุดดังตัวอย่างข้างต้นจึงเหมือนเป็นหลุมพรางที่ทำให้การผลิตสินค้าจริงเกิดความสูญเสียมากจนอาจไม่คุ้มทุน

สำหรับกลุ่มที่สอง ในกลุ่มผู้ประกอบการอุตสาหกรรมเซรามิก ซึ่งมีแนวคิดเพื่อบรรลุวัตถุประสงค์ในการส่งมอบสินค้า ก็จะคัดเลือกชิ้นงานในระดับที่พิจารณาแล้วสามารถผลิตได้จริง

ตามความสามารถของตนเอง ในขณะเดียวกันก็ต้องมีคุณภาพดีพอเพื่อให้ลูกค้ายอมรับและมีโอกาส

ในการได้คำสั่งซื้อจากลูกค้าด้วย การให้ความสำคัญจึงเท่ากันทั้งการตลาดและการผลิต เมื่อได้คำสั่งซื้อมาก็ต้องมั่นใจด้วยว่าจะสามารถผลิตได้ด้วยประสิทธิภาพสูงสุด และสามารถควบคุมต้นทุนในระดับที่ยอมรับได้

ขั้นตอนการคัดเลือกภายใต้แนวคิดนี้จึงแตกต่างไป การคัดเลือก 2 ชิ้นจากทั้งหมด 10 ชิ้นที่เตรียมไว้ก็จะไม่เลือก 2 ชิ้นที่ดีที่สุดอย่างกลุ่มแรก หากต้องผ่านกระบวนการวิเคราะห์เปรียบเทียบต้นทุนการผลิตกับคุณภาพสินค้าที่จะส่งมอบได้จริง เพื่อประกอบการตัดสินใจดึงตัวอย่างจากกลุ่มตัวอย่างทั้งหมด จากการสำรวจผู้ประกอบการที่เป็นบริษัทชั้นนำพบว่าการคัดเลือกชิ้นงานจะอยู่ในกลุ่มประมาณ 40-60 เปอร์เซนไทล์ (percentile) จากกลุ่มตัวอย่างทั้งหมด หรือช่วงที่เป็นคุณภาพระดับกลาง เพราะเป็นระดับที่โรงงานสามารถผลิตได้จริงโดยมีประสิทธิภาพการผลิตและต้นทุนที่ยอมรับได้ เป็นการบ่งบอกให้ลูกค้าทราบว่า ชิ้นงาน 2 ชิ้นที่ส่งให้เป็นตัวอย่าง คือตัวแทนของสินค้าที่จะส่งมอบให้ได้เมื่อมีคำสั่งซื้อเข้ามา ปัญหาอาจมีอยู่ในขั้นตอนด้านการตลาดนี้ ซึ่งตัวอย่างที่ส่งให้ลูกค้าอาจไม่ใช่ชิ้นงานที่ดีที่สุด จึงอาจมีความเสี่ยงเรื่องการจูงใจให้ลูกค้าออกใบสั่งซื้อ แต่หากมีคำสั่งซื้อเข้ามา พอถึงในขั้นตอนการผลิตจริง โรงงานก็จะไม่มีปัญหาด้านประสิทธิภาพการผลิต เนื่องจากคุณภาพของสินค้าที่ต้องการผลิตให้ได้ตามสินค้าตัวอย่าง อยู่ในระดับค่าเฉลี่ยที่โรงงานสามารถผลิตได้ดีอยู่แล้ว จึงไม่จำเป็นต้องผลิตชิ้นงานออกมาเป็นจำนวนมากเพื่อสามารถคัดเลือกสินค้าตามคุณภาพสินค้าตัวอย่าง และในจำนวนที่ระบุในคำสั่งซื้อ โอกาสที่จะผลิตสินค้าที่ไม่ได้คุณภาพตามตัวอย่างจะน้อยลง ทำให้สามารถควบคุมต้นทุนรวมได้ดี มีสินค้าคงเหลือจากล็อตที่ผลิตให้ลูกค้ารายนี้ออกมาน้อยในระดับที่สามารถจัดการได้ง่ายขึ้น

จากการสำรวจแนวทางการดำเนินงานของโรงงานเซรามิกจำนวนหนึ่งพบว่า โรงงานที่เลือกตัวอย่างที่เป็นชิ้นงานที่มีคุณภาพดีที่สุดให้กับลูกค้ามีประมาณ 70% ในขณะที่อีก 30% จะเลือกตัวอย่างในระดับที่แน่ใจว่าฝ่ายผลิตของโรงงานจะผลิตตามคุณภาพดังตัวอย่างที่ส่งให้ลูกค้าได้จริง จึงเป็นอีกหนึ่งประเด็นสำคัญที่อาจทำให้ต้นทุนการผลิตและต้นทุนโลจิสติกส์สูงขึ้น สำหรับผู้ผลิตสินค้าประเภท Make to Order ดังกล่าว

-----------------------------------------------

เว็บไซต์ www.iok2u.com นี้เกิดมาจาก แรงบันดาลใจในภาพยนต์เรื่อง Pay It Forward โดยมีเป้าหมายเล็ก ๆ ที่กำหนดไว้ว่า ทุกครั้งที่เข้าเรียนสัมมนาหรืออบรมในแต่ละครั้ง จะนำความรู้มาจัดทำเป็นบทความอย่างน้อย 3 เรื่อง เพื่อมาลงในเว็บนี้

ความตั้งใจที่จะถ่ายทอดความรู้ที่ได้รับมาทำการถ่ายทอดต่อไป และหวังว่าจะมีคนมาอ่านแล้วเห็นว่ามีประโยชน์นำเอาไปใช้ได้ หากใครคิดว่ามันมีประโยชน์ก็สามารถนำไปเผยแพร่ต่อได้เลย โดยอาจไม่ต้องอ้างอิงที่มาหรือมาตอบแทนผู้จัด แต่ขอให้ส่งต่อหากคิดว่ามันดีหรือมีประโยชน์ เพื่อถ่ายทอดความรู้และสิ่งดี ๆ ต่อไปข้างหน้าต่อไป Pay It Forward